Lámina de vidrio.

Lámina de vidrio que tiene una zona superficial en compresión obtenida por intercambio iónico y una zona central en tensión (o tracción),

caracterizada porque su espesor es como máximo de 2 mm y porque la profundidad a la cual se produce la transición entre compresión y tensión es de al menos 100 micrómetros, siendo la relación entre dicha profundidad y dicho espesor de al menos 0,1, siendo dicha lámina además tal que el módulo de rotura en flexión en un ensayo "anillo sobre trípode" es de al menos 70 MPa tras realización de muesca Vickers bajo una carga de 60 N.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2011/052076.

Solicitante: SAINT-GOBAIN GLASS FRANCE.

Nacionalidad solicitante: Francia.

Dirección: 18 avenue d' Alsace 92400 Courbevoie FRANCIA.

Inventor/es: GY, RENE, SELLIER,JULIEN, OBAME,HUGUES.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C03C21/00 QUIMICA; METALURGIA. › C03 VIDRIO; LANA MINERAL O DE ESCORIA. › C03C COMPOSICIÓN QUÍMICA DE LOS VIDRIOS, VIDRIADOS O ESMALTES VÍTREOS; TRATAMIENTO DE LA SUPERFICIE DEL VIDRIO; TRATAMIENTO DE LA SUPERFICIE DE FIBRAS O FILAMENTOS DE VIDRIO, SUSTANCIAS INORGÁNICAS O ESCORIAS; UNIÓN DE VIDRIO A VIDRIO O A OTROS MATERIALES. › Tratamiento del vidrio, que no sea en forma de fibras o filamentos por difusión de iones o metales en la superficie.

- G01L5/00 FISICA. › G01 METROLOGIA; ENSAYOS. › G01L MEDIDA DE FUERZAS, TENSIONES, PARES, TRABAJO, POTENCIA MECANICA, RENDIMIENTO MECANICO O DE LA PRESION DE LOS FLUIDOS (pesado G01G). › Aparatos o métodos para la medida de fuerzas, del trabajo, de la potencia mecánica o del par, especialmente adaptados a fines específicos.

PDF original: ES-2531847_T3.pdf

Fragmento de la descripción:

Lámina de vidrio

La invención se refiere al campo de las láminas de vidrio delgadas. Más concretamente, se refiere a láminas de vidrio delgadas susceptibles de resistir a choques violentos.

Las láminas de vidrio delgadas se emplean frecuentemente como vidrio de protección, ventana de visualización o incluso como pantalla de diversos dispositivos electrónicos, en particular de bolsillo o portátiles, tal como por ejemplo teléfonos inteligentes (denominados a veces "smartphones"), equipos asistentes digitales personales (denominados a veces "PDA"), cámaras digitales, lectores multimedia, ordenadores etc. Por razones relacionadas con el peso, es asimismo ventajoso emplear láminas de vidrio delgado como vidrio de cobertura de células solares térmicas o fotovoltaicas.

Las láminas de vidrio utilizadas en tales dispositivos o aplicaciones son susceptibles de ser solicitadas notablemente desde un punto de vista mecánico: contactos repetidos con objetos duros y puntiagudos, impactos de proyectiles, caídas,...

Para aumentar su resistencia a los choques, se sabe cómo crear una zona superficial en compresión y una zona central en tensión, mediante procedimientos de templado térmico o de intercambio iónico (que, en ocasiones, se denomina "templado químico"). En este último caso, la sustitución superficial de un ion de la lámina de vidrio (generalmente un ion alcalino como sodio o litio) por un ion de radio iónico más grande (generalmente un ion alcalino como potasio o sodio) permite crear en la superficie de la lámina de vidrio tensiones residuales de compresión, hasta una cierta profundidad. En todo este texto, se entiende por profundidad, según un corte transversal, a una distancia entre un punto considerado y una superficie de la lámina de vidrio, medida según una normal a dicha superficie. Asimismo, en todo lo que sigue del texto, los esfuerzos son paralelos a la superficie de la lámina de vidrio y son esfuerzos de espesor, en el sentido de que, excepción hecha de las zonas de los bordes, la media de los esfuerzos en todo el espesor de la lámina de vidrio es nula. Los esfuerzos superficiales de compresión se equilibran, en efecto, con la presencia de una zona central en tensión. Hay, por tanto, una cierta profundidad a la cual se produce la transición entre compresión y tensión, profundidad que se denominará "P" en todo el texto que sigue. El perfil de esfuerzo corresponde al trazado del esfuerzo (ya sea de compresión o de tensión) según un corte transversal en función de la distancia a una de las caras de la lámina de vidrio, medido según una normal a dicha cara.

Se conocen, a partir del documento de la patente GB 1 222 182, láminas de vidrio cuyo espesores de al menos 3,2 mm, que han experimentado un intercambio iónico de modo que la profundidad en compresión es de al menos 21 pm.

La invención tiene por objeto proponer láminas de vidrio capaces de mantener una resistencia mecánica elevada incluso después de haber sido fuertemente dañadas, por ejemplo tras repetidas caídas. A tal efecto, la invención tiene por objeto una lámina de vidrio cuyo espesor es de al menos 2 mm, que posee una zona superficial en compresión obtenida por intercambio iónico y una zona central en tensión, tal que la profundidad a la cual se produce la transición entre compresión y tensión es de al menos 1 micrómetros, siendo la proporción entre dicha profundidad y dicho espesor de al menos ,1, siendo dicha lámina además tal que el módulo de rotura en flexión en un ensayo de "anillo sobre trípode" es de al menos 7 MPa, tras realizar una muesca Vickers bajo una carga de 6 N.

El protocolo de medida del módulo de rotura se detalla más adelante, en la parte del presente texto que describe los ejemplos según la invención.

La zona superficial en compresión se obtiene mediante intercambio iónico. Se dan más detalles de este procedimiento en lo que sigue de la presente descripción.

El espesor e de la lámina de vidrio es, preferentemente, como máximo de 1,5 mm e incluso 1,1 mm. El espesor de la lámina de vidrio es preferentemente de al menos ,25 mm. Las dimensiones laterales de la lámina de vidrio dependen de la utilización prevista. Al menos una dimensión es generalmente inferior o igual a 4 cm, en especial 3 cm, incluso 2 cm. La superficie de la lámina de vidrio es generalmente de ,2 m2como máximo, incluso ,1 m2 como máximo. En las aplicaciones de vidrio de cobertura para células solares, por el contrario, la superficie de la lámina de vidrio será generalmente de al menos 1 m2.

La profundidad P a la cual se produce la transición entre compresión y tensión es, de forma ventajosa, de al menos 15 micrómetros, en particular 2 micrómetros, incluso 3 micrómetros y/o de cómo máximo 5 micrómetros. Los inventores han podido poner en evidencia que grandes profundidades P permitían mejorar considerablemente la resistencia al choque de las láminas de vidrio, lo que es contrario a la idea preconcebida según la cual el refuerzo mecánico va a la par con la intensidad del esfuerzo de compresión superficial. La invención sigue, de este modo, una vía distinta de la seguida generalmente, que consiste en maximizar tanto como se pueda la compresión superficial, en detrimento de la profundidad P.

La relación Ple entre la profundidad P y el espesor e de la lámina de vidrio es, de manera ventajosa, de al menos ,15 e incluso ,18.

El perfil de esfuerzos en el espesor de la lámina de vidrio es preferentemente de tal forma que el esfuerzo en compresión máximo es de al menos 7 MPa (en especial 8 MPa), estando situada la zona sometida a este esfuerzo en compresión máxima a una distancia no nula de la superficie de la lámina de vidrio. La relación entre esta distancia y el espesor e de la lámina de vidrio es, preferentemente, de al menos ,1 y como máximo de ,1. Un perfil de esfuerzos tal es particularmente original y permite alcanzar fuertes profundidades P y relaciones Ple extremadamente elevadas. En efecto, habltualmente, el perfil de esfuerzos es tal que el esfuerzo máximo se obtiene en la superficie de la lámina de vidrio. Con los perfiles habituales, que tienden a una forma parabólica para los tiempos largos de intercambio, la relación entre la profundidad P y el espesor de la lámina de vidrio no puede sobrepasar el valor de ,22.

De manera alternativa o acumulativa, el perfil de esfuerzos en el espesor de la lámina de vidrio es preferentemente de tal forma que en, la zona central que ocupa el tercio del espesor del vidrio, la variación relativa de la intensidad del esfuerzo en tensión es de al menos 1 %, incluso 15 %. Este perfil original en la zona central para un vidrio reforzado por intercambio iónico, que difiere del perfil habitual, caracterizado por un tramo de tensiones en tensión en la zona central, permite alcanzar tensiones máximas de tensión más fuertes sin, no obstante, aumentar la tendencia a la fragmentación en caso de rotura.

Por el contrario, , tales perfiles preferidos permiten obtener una relación entre la profundidad P y el espesor de la lámina de vidrio preferentemente de al menos ,2, incluso ,25 o ,3. La relación P/e será, generalmente, como máximo de ,4.

Estos perfiles preferidos presentan asimismo compresiones de superficie menores, comúnmente asociadas a una resistencia mecánica inicial más débil. Sin embargo, los inventores han podido demostrar que, contra todo pronóstico, la resistencia de los productos que presentan estos perfiles de esfuerzos mejoraba de hecho netamente después de los daños, por ejemplo en caso de choque. El esfuerzo de compresión máximo es de este modo, preferentemente, inferior o igual a 3 MPa, incluso 2 MPa.

El perfil de esfuerzos o tensiones en el espesor del vidrio se puede determinar de manera conocida con ayuda de un microscopio polarizador equipado con un compensador de Babinet. Tal método se describe por H. Aben y C. Guillemet en "Photoelasticity of glass" ("Fotoelasticidad de vidrio"), Sprlnger Verlag, 1993, páginas 65, 123, 124, 146.

El parámetro K, definido como la raíz cuadrada de la integral en la zona central en tensión del cuadrado del esfuerzo, es, preferentemente, de 1,4 MPa.m172, como máximo e Incluso de 1,3 MPa.m1/2 como máximo. De este modo, la lámina de vidrio presenta la ventaja de no fragmentarse en caso de rotura. Se entiende por fragmentación la capacidad del vidrio para romperse formando una multitud de pequeños fragmentos de vidrio, incluso de partículas de vidrio, susceptibles de ser eyectadas. Incluso cuando los fragmentos se quedan en su lugar, su pequeño tamaño hace que la visibilidad a través de la lámina de vidrio sea extremadamente baja o incluso nula. Limitando el valor del factor K, la ruptura de la hoja de vidrio se caracteriza,... [Seguir leyendo]

Reivindicaciones:

1. Lámina de vidrio que tiene una zona superficial en compresión obtenida por intercambio iónico y una zona central en tensión (o tracción), caracterizada porque su espesores como máximo de 2 mm y porque la profundidad a la cual se produce la transición entre compresión y tensión es de al menos 1 micrómetros, siendo la relación entre dicha profundidad y dicho espesor de al menos ,1, siendo dicha lámina además tal que el módulo de rotura en flexión en un ensayo "anillo sobre trípode" es de al menos 7 MPa tras realización de muesca Vickers bajo una carga de 6 N.

2. Lámina de vidrio según la reivindicación precedente, cuyo espesor es como máximo de 1,1 mm y de al menos ,25 mm.

3. Lámina de vidrio según una de las reivindicaciones precedentes, tal que la profundidad a la cual se produce la transición entre compresión y tensión es de al menos 2 micrómetros y como máximo 5 micrómetros.

4. Lámina de vidrio según una de las reivindicaciones precedentes, cuyo perfil de esfuerzos en el espesor de la lámina de vidrio es tal que el esfuerzo en compresión máximo es de al menos 7 MPa, estando situada la zona sometida a este esfuerzo en compresión a una distancia no nula de la superficie de la lámina de vidrio.

5. Lámina de vidrio según una de las reivindicaciones precedentes, cuyo perfil de esfuerzos en el espesor de la lámina de vidrio es tal que, en la zona central que ocupa el tercio del espesor de vidrio, la variación relativa de la intensidad del esfuerzo en tensión es de al menos 1 %.

6. Lámina de vidrio según una de las reivindicaciones 4 o 5, tal que la relación entre la profundidad a la cual se produce la transición entre compresión y tensión y el espesor es de al menos ,2 y como mucho de ,4.

7. Lámina de vidrio según una de las reivindicaciones precedentes, tal que el parámetro K es como máximo de j.m1/2, incluso como máximo d en tensión del cuadrado del esfuerzo.

1,4 MPa.m1/2, incluso como máximo de 1,3 MPa.m1'2, donde K es la raíz cuadrada de la integral en la zona central

8. Lámina de vidrio según una de las reivindicaciones precedentes, tal que el vidrio es del tipo aluminosilicato de litio o de sodio.

9. Lámina de vidrio según la reivindicación precedente, tal que su composición química comprende los siguientes óxidos en los intervalos de cantidades en peso definidos a continuación:

Si2 55 - 72 %, sobre todo 6 - 71 %

Al23 2 - 15 %, sobre todo 3 - 12 %

Na2 9-17 %, sobre todo 1 - 15 %

K2 -12 %, sobre todo 1 - 1 %

MgO 2 - 13 %, sobre todo 4 - 12 %

CaO -2 %, sobre todo - 1 %

B23 - 1 %, sobre todo.

1. Lámina de vidrio según la reivindicación 8, tal que su composición química comprende los siguientes óxidos en los intervalos de cantidades en peso definidos a continuación:

Si2 52 - 75 %, sobre todo 65 - 7 %

Al23 15-27 %, sobre todo 18 - 19,8 %

Li2 2 - 1 %, sobre todo 2,5 - 3,8 %

K2 -5 %, sobre todo - 1 %

Na2 -5 %, sobre todo - 1 %

ZnO -5%, sobretodo 1,2-2,8%

MgO -5 %, sobre todo ,55 - 1,5 %

BaO -5 %, sobre todo -1,4 %

SrO -3 %, sobre todo -1,4 %

| tío2 | sO os (O I O | sobre todo 1,8 - 3,2 % |

| Zr2 | sP Os I O | sobre todo 1, - 2,5 % |

| P2O5 | -8 %. |

11. Dispositivo electrónico, en especial de bolsillo o portátil, tal como, en particular, un teléfono Inteligente, un 5 asistente digital personal, una cámara digital de fotos, un lector multimedia, un ordenador, una tableta, un televisor,

que comprende al menos una lámina de vidrio según una de las reivindicaciones precedentes, como vidrio de protección, ventana de visualización, pantalla o elemento decorativo.

12. Célula solar, térmica o fotovoltaica, que comprende al menos una lámina de vidrio según una de las reivindicaciones 1 a 1.

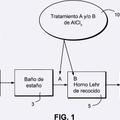

13. Procedimiento de obtención de una lámina de vidrio según una de las reivindicaciones de lámina de vidrio

precedentes, que comprende las etapas de fusión del vidrio, de formación, de corte y de intercambio iónico.

14. Procedimiento según la reivindicación precedente tal que, al menos se realiza una etapa de intercambio iónico con ayuda de una sal de potasio y/o de sodio fundido, escogida entre nitratos, sulfatos, cloruros o cualquiera de sus mezclas.

15. Procedimiento según la reivindicación precedente tal que la temperatura de intercambio es de al menos 45

°C, en especial 48 °C.

Patentes similares o relacionadas:

Método para producir un dispositivo de protección de aves y dispositivo de protección de aves, del 14 de Agosto de 2019, de HEGLA boraident GmbH & Co. KG: Metodo para producir un dispositivo de proteccion de aves, donde el dispositivo de proteccion de aves esta formado a partir de un material al menos parcialmente transparente […]

Vidrio delgado coloreado químicamente reforzado, del 14 de Agosto de 2019, de SAINT-GOBAIN GLASS FRANCE: Hoja de vidrio coloreado de composición de aluminosilicato químicamente reforzada mediante un intercambio iónico, caracterizada por que comprende […]

Procedimiento para producir una superficie de vidrio de acción biocida de un vidrio de silicato de calcio-sodio, del 31 de Julio de 2019, de GLASWERKE ARNOLD GMBH & CO. KG: Procedimiento para producir una superficie de vidrio de acción biocida de un vidrio de silicato de calcio-sodio, en el que una superficie de vidrio de un vidrio de silicato […]

Método para fabricar vidrio que incluye un tratamiento de superficie con cloruro de aluminio en el, o justo antes del, horno lehr de recocido, del 26 de Junio de 2019, de Guardian Europe S.à.r.l: Un método para preparar vidrio plano silico-sodo-cálcico, comprendiendo el método:

introducir materias primas de vidrio en un horno para […]

Método para fabricar vidrio que incluye un tratamiento de superficie con cloruro de aluminio en el, o justo antes del, horno lehr de recocido, del 26 de Junio de 2019, de Guardian Europe S.à.r.l: Un método para preparar vidrio plano silico-sodo-cálcico, comprendiendo el método:

introducir materias primas de vidrio en un horno para […]

Método para fabricar vidrio que incluye tratamiento de superficie con cloruro de aluminio en, o justo antes de la galería de recocido Lehr, del 29 de Marzo de 2019, de Guardian Glass, LLC: Un metodo para fabricar vidrio a base de cal sodada-silice, comprendiendo el metodo: proporcionar materiales de vidrio sin procesar a un horno para formar […]

Vidrio templado para aislamiento térmico, del 13 de Diciembre de 2017, de SAINT-GOBAIN GLASS FRANCE: Vidrio que presenta un gradiente de concentración de iones alcalinos a partir de su superficie sobre una profundidad de intercambio de al menos 100 […]

Agentes anticorrosión para tratar superficies de material de vidrio, del 13 de Diciembre de 2017, de THE PROCTER & GAMBLE COMPANY: Un agente de protección contra la corrosión doméstico, institucional, industrial y/o comercial para tratar superficies de material de vidrio que comprende: a) una cantidad […]

Sustrato OLED difusor transparente y método para producir dicho sustrato, del 8 de Junio de 2016, de SAINT-GOBAIN GLASS FRANCE: Un método para preparar un sustrato estratificado para un dispositivo emisor de luz, que comprende al menos las siguientes etapas: (a) proporcionar un sustrato de […]