INSTALACIÓN Y PROCEDIMIENTO PARA LA FABRICACIÓN DE TAPAS CON LÁMINA ROMPIBLE.

Instalación (1) para la fabricación de tapas (20) con lámina rompible,

que comprende un medio de transporte lineal (3) para el transporte horizontal a lo largo del recorrido de fabricación, que forma soportes para las piezas de tapas, caracterizada porque sobre cada lado del eje medio longitudinal del medio de transporte están dispuestas de forma sucesiva, respectivamente, unas levas de arrastre que forman un soporte con distancias entre las levas (a, b) diferentes entre sí

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E09009733.

Solicitante: SOUDRONIC AG.

Nacionalidad solicitante: Suiza.

Dirección: INDUSTRIESTRASSE 35 8962 BERGDIETIKON SUIZA.

Inventor/es: GYSI, PETER, TAIANA, PETER, Raas,Rene.

Fecha de Publicación: .

Fecha Solicitud PCT: 28 de Julio de 2009.

Clasificación Internacional de Patentes:

- B21D43/12 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 43/00 Dispositivos de alimentación, de alineamiento o de almacenado combinados con aparatos para trabajar o tratar la chapa, tubos o perfiles, dispuestos en estos aparatos o especialmente adaptados para ser utilizados en asociación con estos aparatos; Asociación de dispositivos de corte con estos aparatos (dispositivos de corte asociados a las herramientas, ver los grupos previstos para estas herramientas). › por medio de cadenas o correas.

- B21D51/44B

- B21D51/44T

- B65G15/14 B […] › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65G DISPOSITIVOS DE TRANSPORTE O ALMACENAJE, p. ej. TRANSPORTADORES PARA CARGAR O BASCULAR, SISTEMAS TRANSPORTADORES PARA TALLERES O TRANSPORTADORES NEUMATICOS DE TUBOS (embalajes B65B; manipulación de material delgado o filiforme, p. ej. hojas de papel o fibras B65H; grúas B66C; aparatos de elevación o arrastre,p. ej. montacargas, B66D; dispositivos para elevar o bajar mercancías para carga y descarga, p. ej. carretillas elevadoras, B66F 9/00; vaciado de botellas, jarras, latas, barricas, barriles o contendores similares, no previstos en otro lugar, B67C 9/00; distribución o trasvase de líquidos B67D; llenado o descarga de contenedores para gases licuados, solidificados o comprimidos F17C; sistemas de conducción para fluídos F17D). › B65G 15/00 Transportadores que tienen superficies portantes de cargas sin fin, es decir, cintas rodantes u otros sistemas equivalentes, a los que se transmite el esfuerzo de tracción por medios diferentes de los elementos de accionamiento sin fin de igual configuración (que tienen superficies que transportan la carga formadas por eslabones longitudinales interconectados B65G 17/06). › siendo la carga transportada entre las correas.

Clasificación PCT:

- B21D51/44 B21D […] › B21D 51/00 Fabricación de objetos huecos (a partir de tubos con paredes espesas o no uniformes B21K 21/00). › Fabricación de cierres, p. ej. tapas (a partir de hojas metálicas delgadas en la misma forma en que se confeccionan cápsulas de papel B31D 5/00; fabricación y colocación simultánea de los cierres B67B).

- B65G15/14 B65G 15/00 […] › siendo la carga transportada entre las correas.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2358477_T3.pdf

Fragmento de la descripción:

Antecedentes

La invención se refiere a una instalación para la fabricación de tapas rompibles de acuerdo con el preámbulo de la reivindicación 1 de la patente. Además, la invención se refiere a un procedimiento para la fabricación de tapas rompibles de acuerdo con el preámbulo de la reivindicación 15 de la patente.

Estado de la técnica

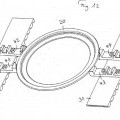

Se conoce realizar envases del tipo de latas o del tipo de casquillos como tapas metálicas fijadas de forma permanente sobre el lado superior del envase, las cuales configuran una abertura de extracción que está cerrada hasta el primer uso del contenido del envase por medio de una lámina rompible, en particular lámina metálica, aplicada mediante sellado en caliente. Una tapa adicional de plástico, dispuesta sobre la tapa metálica, permite cerrar el envase de nuevo durante el periodo de uso de su contenido. Las etapas de fabricación en la fabricación de tales llamadas tapas rompibles se explican a continuación con la ayuda de las figuras 1 a 7. Una instalación del tipo mencionado anteriormente para la fabricación de tapas rompibles se conoce a partir del documento WO 2006/017953. Esta instalación comprende un medio de transporte lineal para el transporte de las tapas en la instalación a lo largo de su recorrido de fabricación, de manera que el medio de transporte asegura mecánica o magnéticamente las tapas durante el movimiento lineal horizontal durante una parte de la vía de transporte contra una elevación fuera del soporte de las patas.

Representación de la invención

La invención se refiere al cometido de simplificar durante la fabricación de tapas rompibles con un medio de transporte lineal con elementos de arrastre dispuestos en cintas, correas o cadenas, en particular levas de arrastre, la fabricación de piezas de tapas con diferentes diámetros. Este cometido se soluciona con una instalación de acuerdo con las características de la reivindicación 1 de la patente así como con un procedimiento de acuerdo con las características de la reivindicación 15 de la patente.

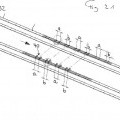

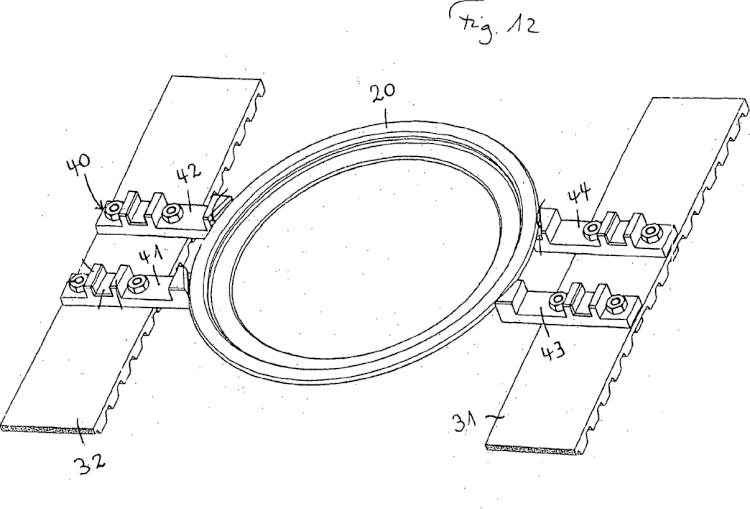

Para la solución de este cometido, en la instalación mencionada al principio para la formación del soporte respectivo para las piezas de tapas en el medio de transporte lineal, están dispuestos unos elementos de arrastre, en particular en forma de levas de arrastre dispuestas en correas dentadas, sobre cada lado del eje medio longitudinal del medio de transporte a diferentes distancias entre sí, de manera que resultan de manera alterna a lo largo del transporte unos soportes para dos piezas de tapas de tamaño diferente.

Esto permite la utilización de la instalación para piezas de tapas de diámetro diferente sin cambiar el equipamiento de la instalación, cargando en cada caso solamente los soportes adecuados y permaneciendo vacíos los otros soportes. El medio de transporte realiza entonces etapas de transporte con doble longitud, de manera que en cada caso solamente los soportes cargados con piezas de tapas de un tamaño se apoyan de forma estacionaria en las estaciones de procesamiento y los otros soportes vacíos del otro tamaño son transportados esencialmente sin parar a través de las estaciones de procesamiento.

Para la solución del cometido en el procedimiento mencionado al principio, se procede de tal forma que los elementos de arrastre, que forman los soportes para las piezas de tapas, que son en particular levas de arrastre, están dispuestos sobre cada lado del eje medio longitudinal a distancias diferentes entre las levas, y de tal manera que de acuerdo con el diámetro de las tapas, se realiza una carga con las piezas de tapas o bien en los soportes con una de las distancias entre elementos de arrastre o en los soportes con la otra distancia entre los elementos de arrastre.

De esta manera, es posible realizar la fabricación de dos diámetros diferentes de las tapas sin cambio de equipamiento costoso de tiempo del medio de transporte.

Con preferencia, la instalación debe posibilitar una cadencia de fabricación alta, que debe estar, por ejemplo, en 200 tapas por minuto y esto también en el caso de tapas muy ligeras de metal ligero, en particular aluminio. En una forma de realización preferida de la invención, esto se soluciona porque desde el desapilador hasta la estación de salida están previstos medios de seguridad efectivos continuos para las tapas transportadas a través de la instalación desde que es pieza bruta hasta que es tapa acabada, cuyos medios de seguridad aseguran las piezas de tapas siempre contra una elevación no deseada desde el medio de transporte.

A través de la seguridad continua a lo largo del recorrido de fabricación de las piezas de tapas móviles de forma intermitente, que circulan a través de la instalación, por lo tanto en particular una seguridad en las estaciones de procesamiento así como también en la transición desde el desapilador hacia el medio de transporte lineal y en la estación de salida, se pueden fabricar también tapas muy ligeras con cadencia muy alta. En tales tapas, en las instalaciones convencionales, debido al arranque y la parada constantes del medio de transporte o debido a influencias externas insignificantes, existe el peligro de que las tapas salten desde sus soportes en el medio de transporte en la zona de las estaciones de mecanización, lo que puede conducir a una interrupción de la fabricación.

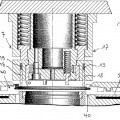

En una instalación preferida, los medios de seguridad están realizados por una combinación de elementos de seguridad fijos y elementos de seguridad móviles, y en particular también por elementos de seguridad que actúan bajo presión negativa. La combinación de diferentes medios de seguridad o bien de elementos de seguridad da como resultado una conducción forzada continua, especialmente bien adaptada a la fabricación de las tapas, de laspiezas de tapas o bien de las tapas. Ésta se realiza con preferencia en el desapilador a través de presión negativa así como por medio de sujetadores, lo que posibilita la transferencia segura, que retiene siempre la pieza bruta de tapa, desde el desapilador hasta el medio de transporte lineal o bien el medio de transporte. Con preferencia, entonces en las estaciones de procesamiento están previstos unos elementos de seguridad como medios de seguridad, lo que es compatible con una retención siempre segura de las piezas de tapas con los requerimientos de movimiento a través de la estación de mecanización. En particular, los elementos de seguridad móviles están formados pro carriles dispuestos de forma elástica en la parte superior de la herramienta y que se extienden en la dirección de transporte y se encuentran en particular en la estación de corte o bien estación de estampación, en la que se recorta la abertura de extracción a partir de la pieza bruta de la tapa. De la misma manera, en una estación de embutición yo en una estación de laminación y/o en una estación de troquelado pueden estar previstos elementos de seguridad móviles.

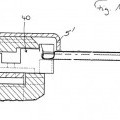

En el medio de transporte propiamente dicho, la guía forzada se forma especialmente por elementos de cubierta fijos, dispuestos a ambos lados del eje longitudinal de transporte, con nervaduras de seguridad dobladas hacia abajo hacia las piezas de tapas, tal como, por ejemplo, en una estación de lubricación que se encuentra entre la estación de corte y la estación de embutición y también a lo largo de secciones de transporte para las piezas de tapas, en las que no tiene lugar ningún procesamiento. Si está prevista una estación de inversión, se pueden prever, por ejemplo, segmentos de entrada fijos como medios de seguridad para la transferencia desde el medio de transporte lineal hasta la estación de inversión.

Especialmente en la estación de estampación de láminas y se sellado previo están previstos con preferencia tanto elementos de seguridad fijos como también elementos de seguridad móviles como medios de seguridad o guía forzada, que presentan en la zona de la herramienta superior de sellado como elementos de seguridad móviles unos carriles desplazables en suspensión en dirección vertical y como elementos de seguridad fijos unos sujetadores, mientras que en la herramienta inferior de sellado está prevista una fijación o bien una guía forzada que actúa por medio de presión negativa, lo que da como resultado en esta etapa especialmente importante para la fabricación una alta fiabilidad de la fijación constante también de piezas de tapas muy ligeras. Los elementos de seguridad móviles en suspensión actúan, además, como medios de expulsión fuera de la herramienta superior después de... [Seguir leyendo]

Reivindicaciones:

1. Instalación (1) para la fabricación de tapas (20) con lámina rompible, que comprende un medio de transporte lineal

(3) para el transporte horizontal a lo largo del recorrido de fabricación, que forma soportes para las piezas de tapas, caracterizada porque sobre cada lado del eje medio longitudinal del medio de transporte están dispuestas de forma sucesiva, respectivamente, unas levas de arrastre que forman un soporte con distancias entre las levas (a, b) diferentes entre sí.

2. Instalación (1) de acuerdo con la reivindicación 1, que comprende al menos un desapilador (4) dispuesto al comienzo del medio de transporte, que desapila piezas brutas de tapas desde al menos una pila y las transfiere al medio de transporte, una secuencia de estaciones de procesamiento (7-10, 12-16) dispuestas a lo largo del medio de transporte, dado el caso interrumpidas por una estación de inversión (11), y una estación de salida (17) en el extremo del medio de transporte lineal, y en la que las tapas están aseguradas contra una elevación en dirección vertical por medio de una guía (50) a lo largo de una parte del recorrido de fabricación, caracterizada porque desde el desapilador hasta la estación de salida están previstos unos medios de seguridad (5, 5', 6, 18, 28, 60) activos de forma continua para las tapas transportadas a través de la instalación como pieza bruta hasta pieza acabada, cuyos medios de seguridad aseguran las piezas de tapas siempre contra una elevación no deseada desde el medio de transporte.

3. Instalación de acuerdo con la reivindicación 2, caracterizada porque los medios de seguridad están realizados por elementos de seguridad fijos (5, 5', 6) y por elementos de seguridad móviles (18, 28), y en particular también por elementos de seguridad (60) que actúan por medio de presión negativa.

4. Instalación de acuerdo con la reivindicación 2 ó 3, caracterizada porque como medios de seguridad están previstos en el apilador presión negativa así como sujetadores fijos.

5. Instalación de acuerdo con una de las reivindicaciones 2 a 4, caracterizada porque en estaciones de procesamiento están previstos elementos de seguridad móviles como medios de seguridad, en la que en particular los elementos de seguridad móviles están formados por elementos de seguridad (18) dispuestos en suspensión en la parte superior de la herramienta o como elementos de seguridad móviles (28) dispuestos en la parte inferior de la herramienta, y en particular caracterizada porque los elementos de seguridad móviles están previstos en una estación de corte y/o en una estación de embutición y/o en una estación de laminación y/o en una estación de troquelado.

6. Instalación de acuerdo con una de las reivindicaciones 2 a 5, caracterizada porque los medios de seguridad en una estación de lubricación, que está dispuesta entre una estación de corte y una estación de embutición, se realizan en particular por cubiertas con nervaduras de seguridad (5, 5') que se encuentran a ambos lados del eje longitudinal de transporte.

7. Instalación de acuerdo con una de las reivindicaciones 2 a 6, caracterizada porque en la estación de inversión

(11) están previstos unos elementos de entrada y elementos de salida fijos como medios de seguridad.

8. Instalación de acuerdo con una de las reivindicaciones 2 a 7, caracterizada porque en una estación de estampación de láminas y en una estación de sellado previo están previstos medios de seguridad fijos y móviles, en la que en particular en la zona de la herramienta superior de sellado están previstos unos trinquetes de expulsión como elementos de seguridad móviles y unos sujetadores como elementos de seguridad fijos y en particular caracterizada porque está prevista presión negativa como medios de seguridad en la herramienta inferior de sellado.

9. Instalación de acuerdo con una de las reivindicaciones 2 a 8, caracterizada parqueen una estación de sellado principal están previstos elementos de seguridad fijos y móviles, en la que en particular en la zona de la herramienta superior de sellado están previstos unos trinquetes de expulsión como elementos de seguridad móviles y unos sujetadores como elementos de seguridad fijos, y en particular caracterizada porque en la herramienta inferior de sellado está previsto un seguro que actúa por medio de presión negativa.

10. Instalación de acuerdo con la reivindicación 8 ó 9, caracterizada porque la fijación por medio de presión negativa se puede interrumpir a través de una alimentación controlada de aire.

11. Instalación de acuerdo con una de las reivindicaciones 2 a 10, caracterizada porque está prevista una estación de inspección para la verificación, en particular para la verificación óptica, de la costura de sellado, en la que el medio de seguridad está formado por una conducción de presión negativa.

12. Instalación de acuerdo con una de las reivindicaciones 2 a 11, caracterizada porque está prevista una estación de refrigeración y una estación de alineación de la pestaña, en la que en un plato giratorio inferior el seguro está previsto a través de la fijación de la tapa por medio de presión negativa.

13. Instalación de acuerdo con una de las reivindicaciones 2 a 12, caracterizada porque en la estación de salida

están previstas placas de cubierta dispuestas a ambos lados del eje medio longitudinal del medio de transporte con nervaduras de seguridad por encima del plano de transporte así como está previsto al menos un tapín central debajo del plano de transporte.

14. Instalación de acuerdo con una de las reivindicaciones 2 a 13, caracterizada porque el medio de transporte está

5 formado por levas de arrastre (40) dispuestas en correas (31, 32), cintas o cadenas periféricas y porque el seguro está formado por placas de cubierta (5), dispuestas a ambos lados del eje medio longitudinal del medio de transporte, con nervaduras de seguridad (5') que apuntan hacia abajo.

15. Procedimiento para la fabricación de tapas con lámina rompible en una instalación de fabricación lineal, en la que las piezas brutas de las tapas y las tapas son transportadas paso a paso a través de un medio de transporte, caracterizado porque sobre cada lado del eje medio longitudinal del medio de transporte están dispuestas de forma sucesiva unas levas de arrastre, que forman en cada caso un soporte, con distancias (a, b) entre las levas diferentes entre sí, porque las piezas brutas de tapas son introducidas, en función de su diámetro, solamente en un tipo de soporte con distancia mayor o menor, respectivamente, y porque el medio de transporte es accionado con el doble de la anchura de paso de la anchura de transporte.

16. Procedimiento de acuerdo con la reivindicación 15 para la fabricación de tapas con lámina rompible en una instalación de fabricación lineal, en la que las piezas brutas de las tapas y las tapas son desapiladas y transportadas y en este caso cortadas, lubricadas, embutidas, laminadas y a continuación invertidas, después de lo cual se aplica la lámina rompible y se pre-sella, y se lleva a cabo un sellado principal, dado el caso una inspección, una refrigeración, una alineación de la pestaña rompible y una verificación, y en el que durante estas etapas se realiza siempre un aseguramiento de las piezas brutas o bien de las tapas contra una elevación no deseada desde el medio de transporte.

Patentes similares o relacionadas:

Disposición para formar un bucle de cinta y procedimiento y dispositivo para fabricar tapas rasgables, del 3 de Junio de 2015, de SOUDRONIC AG: Disposición que está prevista y configurada para formar un bucle de cinta entre un rollo de reserva de cinta accionado para desenrollamiento y un […]

APARATO DE TRANSFERENCIA DE CHAPAS DESDE UNA ESTACION DE TRABAJO, EN PARTICULAR DE PUNZONADO, A UN DEPOSITO., del 1 de Julio de 2004, de AMADA SCHIAVI S.R.L. FASANI,PIETRO: La invención se refiere a un aparato de transferencia de chapas desde una estación de punzonado a un depósito que incluye una estructura básica […]

APARATO PARA COGER, GUIAR Y TRANSPORTAR LOS BORDES LATERALES DE UNA BANDA HENDIDA EN UNA MAQUINA PARA FORMAR UNA CHAPA DE MALLA EXPLANDIDA., del 1 de Abril de 2003, de COMINCO LTD.: Aparato para expandir banda de metal hendida que tiene bordes laterales planares, longitudinales, opuestos en el que medios de prensión […]

DISPOSITIVO PARA EL CAMBIO RAPIDO DE CARRILES, del 16 de Enero de 1999, de DANIELI & C. OFFICINE MECCANICHE S.P.A. DANIELI CENTRO MASKIN SPA: UN DISPOSITIVO PARA EL CAMBIO RAPIDO DE CARRILES ADECUADO PARA QUE COOPERE CON UNA UNIDAD DE TRACCION DEL TIPO QUE TIENE DOS CARRILES OPUESTOS , TAL COMO LA […]

DISPOSITIVO DE TRANSPORTE PARA UNA TROQUELADORA, del 16 de Marzo de 1993, de SCHOBER GMBH WERKZEUG- UND MASCHINENBAU: EL INVENTO, TRATA DE UN DISPOSITIVO DE TRANSPORTE PARA LA CONDUCCION DE PIEZAS DE TRABAJO A UNA TROQUELADORA LAS PIEZAS DE TRABAJO CONDUCIDAS A LA TROQUELADORA […]

APARATO DE ALIMENTACION DE COPAS., del 1 de Agosto de 1992, de SEQUA CORPORATION: COPAS CILINDRICAS DE METAL SON ALIMENTADAS SECUENCIALMENTE A, POR EJEMPLO, UNA ESTACION DE PRENSAS PARA REEMBUTICION MEDIANTE UN APARATO QUE REDUCE EL NUMERO DE PARTES EN MOVIMIENTO […]

PROCEDIMIENTO Y DISPOSITIVO PARA TRANSPORTAR OBJETOS QUE DEBEN MECANIZARSE, del 17 de Enero de 2011, de SOUDRONIC AG: Procedimiento para transportar objetos que deben mecanizarse a lo largo de una pluralidad de estaciones de mecanización, en donde los objetos son […]

PROCEDIMIENTO Y DISPOSITIVO PARA TRANSPORTAR OBJETOS QUE DEBEN MECANIZARSE, del 17 de Enero de 2011, de SOUDRONIC AG: Procedimiento para transportar objetos que deben mecanizarse a lo largo de una pluralidad de estaciones de mecanización, en donde los objetos son […]

METODO Y APARATO NO DESTRUCTIVO PARA LA MEDIDA DE LA DENSIDAD EN BALDOSAS CERAMICAS., del 16 de Mayo de 2007, de ASOCIACION DE INVESTIGACION DE LAS INDUSTRIAS CERAMICAS A.I.C.E.: Método y aparato no destructivo para la medida de la densidad en baldosas cerámicas. El método comprende generar un haz de rayos X con una intensidad […]