INSTALACIÓN Y PROCEDIMIENTO PARA EL ESTAÑADO ELECTROLÍTICO DE BANDAS DE ACERO USANDO UN ÁNODO INSOLUBLE.

Instalación (1) para el estañado electrolítico de una banda de acero (2) en desplazamiento continuo en al menos una cuba de electrodeposición (30) llena de una solución electrolítica que comprende un ácido AH y los iones estañosos Sn2&61483;

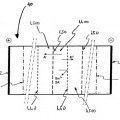

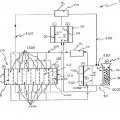

bajo la forma de un compuesto SnA donde A designa un anión ácido, dicha cuba de 2electrodeposición (30) comprende al menos un ánodo insoluble (60) sumergido en la solución electrolítica de la cuba de electrodeposición (30) y un cátodo (20) constituido por la banda (2) en desplazamiento continuo en la solución electrolítica de la cuba de electrodeposición (30), dicha instalación (1) consta por otro lado de al menos un reactor de disolución de estaño (10) que comprende un cátodo insoluble (120) y al menos un ánodo de estaño soluble (160), y una célula de electrodiálisis (40) caracterizada porque: - la célula de electrodiálisis (40) es una célula de electrodiálisis que consta de un compartimento catódico (4200) que integra un cátodo insoluble (420), un compartimiento anódico (4600) que integra un ánodo insoluble (460), por lo menos dos compartimientos donantes de ácido (4400) y por lo menos dos compartimientos receptores de ácido (4500), un primer compartimiento receptor de ácido (4500) que es adyacente al compartimiento anódico (4600) del que esta separado por una membrana de electrolisis o de electrodiálisis catiónica de separación (470), un primer compartimiento donante de ácido (4400) que es adyacente al compartimiento catódico (4200) del que esta separado por una membrana de electrolisis o de electrodiálisis catiónica de separación (470), un segundo compartimiento donante de ácido (4400) que es adyacente al primer compartimiento receptor de ácido (4500) del que esta separado por una membrana aniónica de electrodiálisis o de electrolisis (450), y un segundo compartimiento receptor de ácido (4500) que es adyacente de una parte al segundo compartimiento donante de ácido (4400) del que esta separado por una membrana catiónica de electrodiálisis o de electrolisis selectiva (440), y por otra parte a un primer o a un tercer compartimiento donante de ácido (4400) del que esta separado por una membrana aniónica de electrodiálisis o de electrolisis (450), - en el reactor de disolución de estaño (10), el ánodo de estaño (160) y el cátodo insoluble (120) se separan por una membrana aniónica de electrodiálisis o de electrolisis (140) que define una zona catódica (1200) que integra el cátodo (120) y una zona anódica (1600) que integra el ánodo de estaño (160), - un primer circuito de recirculación (200) de la solución electrolítica conecta la cuba de electrodeposición (30) y la zona anódica (1600) del reactor de disolución de estaño (10), - un segundo circuito de recirculación (300) de la solución electrolítica conecta la pluralidad de compartimentos donantes de ácido de dilución (4400) de la célula de electrodiálisis y la cuba de electrodeposición (30), y - un tercer circuito de recirculación (400) de la solución electrolítica conecta la pluralidad de compartimentos receptores de ácido (4500) de la célula de electrodiálisis (40) y la zona catódica (1200) del reactor de disolución de estaño (10)

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2008/000791.

Solicitante: SIEMENS VAI METALS TECHNOLOGIES SAS.

Nacionalidad solicitante: Francia.

Dirección: 51 RUE SIBERT 42403 SAINT CHAMOND FRANCIA.

Inventor/es: BARBIERI,Philippe.

Fecha de Publicación: .

Fecha Solicitud PCT: 9 de Junio de 2008.

Clasificación Internacional de Patentes:

- C25D17/00 QUIMICA; METALURGIA. › C25 PROCESOS ELECTROLITICOS O ELECTROFORETICOS; SUS APARATOS. › C25D PROCESOS PARA LA PRODUCCION ELECTROLITICA O ELECTROFORETICA DE REVESTIMIENTOS; GALVANOPLASTIA (fabricación de circuitos impresos por deposición metálica H05K 3/18 ); UNION DE PIEZAS POR ELECTROLISIS; SUS APARATOS (protección anódica o catódica C23F 13/00; crecimiento de monocristales C30B). › Elementos estructurales, o sus ensambles, de células para revestimiento electrolítico.

- C25D21/18 C25D […] › C25D 21/00 Procedimientos para el servicio u operación de las células para revestimiento electrolítico. › de electrolitos (C25D 21/22 tiene prioridad).

- C25D3/30 C25D […] › C25D 3/00 Revestimientos electrolíticos; Baños utilizados. › de estaño.

- C25D7/06C4

Clasificación PCT:

- C25D17/00 C25D […] › Elementos estructurales, o sus ensambles, de células para revestimiento electrolítico.

- C25D21/18 C25D 21/00 […] › de electrolitos (C25D 21/22 tiene prioridad).

- C25D3/30 C25D 3/00 […] › de estaño.

- C25D7/06 C25D […] › C25D 7/00 Deposiciones de metales por vía electrolítica caracterizadas por el objeto revestido. › Alambres; Cintas; Chapas.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2359293_T3.pdf

Fragmento de la descripción:

La invención se refiere, de manera general, al estañado electrolítico de bandas de acero usando un ánodo insoluble, y más concretamente a un procedimiento de estañado electrolítico usando un ánodo insoluble y la instalación para su aplicación.

La ausencia de toxicidad del estaño y la excelente protección contra la corrosión que aporta el acero, condujeron desde hace tiempo a la utilización del acero blando estañado en el ámbito del embalaje alimentario, donde se conoce bajo el nombre de “hojalata”. La fabricación de la hojalata se realiza generalmente a partir de bobinas (“coils”) de acero blando o ultra blando, que se someten previamente a una operación de laminado en caliente, seguida de una operación de laminado en frío. Al final de estas operaciones de laminado, se obtienen bandas de acero de algunas décimas de milímetros de espesor. Estas bandas son recocidas a continuación, pasadas después del recocido a un laminador en frío ("skin passées"), desengrasadas, decapadas, después estañadas según un procedimiento de estañado electrolítico (o "electro-estañado"). El estañado es seguido típicamente por operaciones de acabado tales como la refusión del revestimiento, la pasivación, y el aceitado.

El electroestañado es un procedimiento de electrodeposición de estaño sobre un substrato metálico, que

consiste en establecer la transferencia de iones estañosos Sn2 hacia la banda que debe de revestirse según el 2

equilibrio: Sn 2 e Sn depositado

Esta reacción implica la disponibilidad de iones estañosos en el baño. Además de estos iones estañosos, el baño contiene un ácido destinado a reducir el pH y a aumentar la conductividad eléctrica. Contiene también aditivos que contribuyen, entre otras cosas, a estabilizar los iones estañosos impidiéndolos oxidarse, y evitar la formación de deposiciones de óxidos de estaño causados por la oxidación de estos iones estañosos.

Existen dos grandes categorías de procedimientos de electroestañado: la primera categoría de procedimientos reagrupa los procedimientos que usan un ánodo soluble, o procedimientos denominados "con ánodo soluble ", y la segunda categoría de procedimientos reagrupa los procedimientos que usan un ánodo insoluble, o procedimientos denominados "con ánodo insoluble".

Los procedimientos de electroestañado denominados “con ánodo soluble” se usan en instalaciones de estañado electrolítico que recurren mayoritariamente a ánodos de estaño de alta pureza (es decir, a ánodos que comprenden al menos un 99,85% en peso de estaño), que se disuelven durante la electrolisis y llenan el baño de

iones estañosos Sn2 .

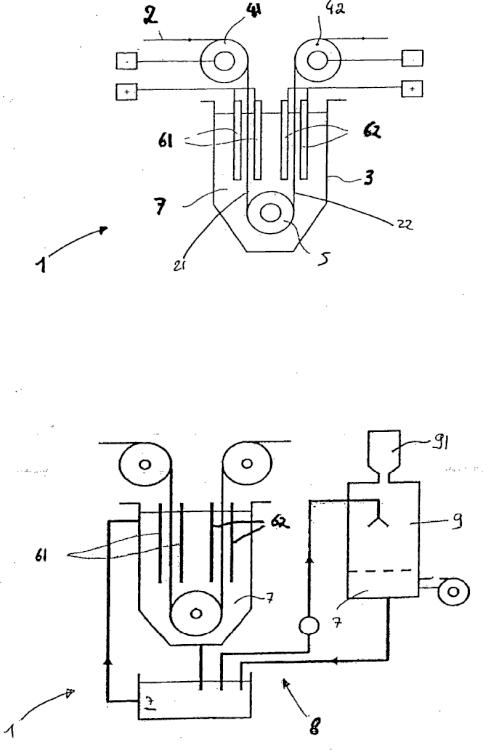

Un ejemplo de instalación de electroestañado “con ánodo soluble” conocido por los expertos en la materia está representado sobre la figura 1. Se trata de una instalación de electroestañado 1 vertical, en la cual una banda 2 que debe de revestirse se sumerge en una cuba de revestimiento 3 (o una cuba de electrodeposición) enrollándose sobre dos rodillos conductores 41, 42 y un rodillo de fondo 5, formando así un ramal descendiente 21 y un ramal ascendiente 22. Ambos rodillos conductores 41, 42 alimentan la banda 2 en corriente eléctrica. Los ánodos solubles en estaño 61,62 están dispuestos en una y otra parte de los ramales descendiente 21 y ascendiente 22 de la banda de acero 2 que debe revestirse. Esta banda de acero 2 se conecta al polo negativo (representado por el símbolo " - " sobre la figura 1) de un generador de corriente eléctrica (no representado sobre la figura 1), y los ánodos solubles 61, 62 se conectan al polo positivo (representado por el símbolo " + " sobre la figura 1) de este generador, constituyendo así el ánodo. Los ánodos 61, 62 y los ramales descendientes 21 y ascendientes 22 de la banda de acero 2 se sumergen parcialmente en una solución electrolítica 7 (o electrolito).

Existen varios procedimientos de electroestañado "con ánodo soluble", que difieren unos de los otros con arreglo al electrolito utilizado. Pero, en todos los procedimientos de electroestañado "con ánodo soluble", el revestimiento electrolítico de estaño de la banda de acero 2 se desarrolla según las reacciones siguientes:

e

Con el cátodo: SnA2 2 Sn 2A

Con el ánodo: Sn 2A SnA2 2e

En los procedimientos de electroestañado denominados “con ánodo insoluble”, se sustituye el ánodo de estaño por un ánodo no soluble, por ejemplo un ánodo en titanio con un recubrimiento de un metal (por ejemplo un metal de la familia del platino) o de un óxido metálico. En este tipo de procedimiento, los iones de estaño necesarios para el revestimiento son, en este caso, resultado del baño de electrolito mismo bajo la forma de un compuesto

de la fórmula SnA , siendo A un radical ácido. Las reacciones que se desarrollan en el ánodo y con el cátodo

2

son evidentemente diferentes:

e

Con el cátodo: SnA2 2 Sn 2A

**(Ver fórmula)**

1 Con el ánodo: HO

O 2H 2e

2 22

Los procedimientos de electroestañado denominados “con ánodo insoluble” se distinguen por tanto de los denominados “con ánodo soluble” en que conducen a la formación de ácido en el baño electrolítico correlativamente a su empobrecimiento en estaño. Estas modificaciones continuas requieren por lo tanto una regeneración, el baño también continúa.

El experto en la materia conoce los procedimientos de electroestañado “con ánodo insoluble” en los que una parte del electrolito se pone en recirculación en vista de la regeneración sin interrupción del baño electrolítico. Así, por ejemplo, la patente americana US 4, 181, 580 describe una instalación de electroestañado ilustrada sobre la figura 2, que usa ánodos no solubles 61, 62, un circuito de recirculación 8 del electrolito 7, y un reactor de lecho fluidizado 9, en el que se introduce el electrolito 7, los granulados de estaño 91, y una corriente gaseosa 92 rica en oxígeno. Este procedimiento presenta no obstante el inconveniente de inducir a la formación de iones de estaño tetravalentes según la reacción:

4

S O 4H Sn 2HO

n 22

2 4

2Sn O2 4H 2Sn 2H2O

Estos iones Sn4 , poco solubles, se precipitan en forma de deposiciones que necesitan recuperarse regularmente, lo que disminuye mucho el interés en tal procedimiento.

Por otro lado, la patente US 5,312,539 propone otro procedimiento de estañado "con ánodo insoluble", que utiliza una célula de diálisis con membrana aniónica y una unidad de disolución de estaño separada en la cual el estaño se aporta en forma de óxido directamente disuelto en el ácido, o en forma de ánodo de estaño, que se disuelve electrolíticamente. Tal procedimiento presenta algunos inconvenientes y en particular el coste del óxido de estaño y la necesidad de crear un fuerte gradiente de concentración a través de la membrana, imponen la aplicación de una unidad de concentración. De otra parte, incluso con un fuerte gradiente de concentración, la

superficie de membrana necesaria (del orden de varios millares de m2 para las instalaciones de estañado en continuo de bandas de acero) hace la aplicación industrial muy problemática. Una variante de este procedimiento se propone por la solicitud de patente japonesa JP 51-71499 que reagrupa las funciones de disolución del estaño y de diálisis en una misma cuba equipada de dos membranas aniónicas. La instalación menos compleja que la de la patente US 5,314,539, no resuelve por lo tanto los problemas de superficie de membrana ni de gradiente de concentración.

La presente invención tiene por lo tanto por objeto un procedimiento de electroestañado y una instalación para su aplicación que soluciona los inconvenientes de la técnica anterior, mediante el recurso a una célula de electrodiálisis... [Seguir leyendo]

Reivindicaciones:

REIVIDICACIONES

1. Instalación (1) para el estañado electrolítico de una banda de acero (2) en desplazamiento continuo en al menos una cuba de electrodeposición (30) llena de una solución electrolítica que comprende un ácido AH y los iones

estañosos Sn2 bajo la forma de un compuesto SnA donde A designa un anión ácido, dicha cuba de

2electrodeposición (30) comprende al menos un ánodo insoluble (60) sumergido en la solución electrolítica de la cuba de electrodeposición (30) y un cátodo (20) constituido por la banda (2) en desplazamiento continuo en la solución electrolítica de la cuba de electrodeposición (30), dicha instalación (1) consta por otro lado de al menos un reactor de disolución de estaño (10) que comprende un cátodo insoluble (120) y al menos un ánodo de estaño soluble (160), y una célula de electrodiálisis (40)

caracterizada porque:

- la célula de electrodiálisis (40) es una célula de electrodiálisis que consta de un compartimento catódico (4200) que integra un cátodo insoluble (420), un compartimiento anódico (4600) que integra un ánodo insoluble (460), por lo menos dos compartimientos donantes de ácido (4400) y por lo menos dos compartimientos receptores de ácido (4500), un primer compartimiento receptor de ácido (4500) que es adyacente al compartimiento anódico (4600) del que esta separado por una membrana de electrolisis o de electrodiálisis catiónica de separación (470), un primer compartimiento donante de ácido (4400) que es adyacente al compartimiento catódico (4200) del que esta separado por una membrana de electrolisis o de electrodiálisis catiónica de separación (470), un segundo compartimiento donante de ácido (4400) que es adyacente al primer compartimiento receptor de ácido (4500) del que esta separado por una membrana aniónica de electrodiálisis o de electrolisis (450), y un segundo compartimiento receptor de ácido (4500) que es adyacente de una parte al segundo compartimiento donante de ácido (4400) del que esta separado por una membrana catiónica de electrodiálisis o de electrolisis selectiva (440), y por otra parte a un primer o a un tercer compartimiento donante de ácido (4400) del que esta separado por una membrana aniónica de electrodiálisis o de electrolisis (450),

- en el reactor de disolución de estaño (10), el ánodo de estaño (160) y el cátodo insoluble (120) se separan por una membrana aniónica de electrodiálisis o de electrolisis (140) que define una zona catódica (1200) que integra el cátodo (120) y una zona anódica (1600) que integra el ánodo de estaño (160),

- un primer circuito de recirculación (200) de la solución electrolítica conecta la cuba de electrodeposición (30) y la zona anódica (1600) del reactor de disolución de estaño (10),

- un segundo circuito de recirculación (300) de la solución electrolítica conecta la pluralidad de compartimentos donantes de ácido de dilución (4400) de la célula de electrodiálisis y la cuba de electrodeposición (30), y

- un tercer circuito de recirculación (400) de la solución electrolítica conecta la pluralidad de compartimentos receptores de ácido (4500) de la célula de electrodiálisis (40) y la zona catódica (1200) del reactor de disolución de estaño (10).

2. Instalación (1) según la reivindicación 1, caracterizada porque,dichos primer (200) y segundo (300) circuitos de recirculación de la solución electrolítica comprenden una cuba de desgasificación del oxígeno (210) dispuesta más abajo del depósito de electrodeposición (30) en el sentido de circulación de la solución electrolítica en cada uno de los primer (200) y segundo (300) circuitos de recirculación.

3. Instalación (1) según la reivindicación 1 o 2, caracterizada porque,el tercer circuito (400) de circulación de la solución electrolítica consta de una cuba de desgasificación del hidrógeno (410).

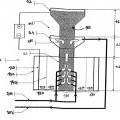

4. Instalación (1) según cualquiera de las reivindicaciones anteriores, caracterizada porque,el ánodo soluble de estaño (160) se presenta en forma de gránulos de estaño (161) contenidos en una cesta (162).

5. Instalación (1) según la reivindicación 4, caracterizada porque la cesta (162) comprende tres partes superpuestas distintas:

- una zona inferior (1621) que esta sumergida en la solución electrolítica contenida en el depósito (130) del reactor de disolución (10),

- una zona media (1622) de recuperación del electrolito, que se sitúa por encima de dicha zona inferior (1621) de la que es contigua, dicha zona media (1622) no se sumerge en la solución electrolítica contenida en el depósito (130) del reactor de disolución (10), pero se moja por la solución electrolítica cuando se pone en circulación en el circuito 200,

- una zona superior seca (1623) para la alimentación de gránulos de estaño (161) y la transmisión de la corriente eléctrica de disolución, dicha zona superior (1623) esta situada por encima de dicha zona mediana (1622) de la que es contigua.

6. Instalación (1) según la reivindicación 5, caracterizada porque, las zonas inferior (1621) y media (1622) de la cesta (162) se realizan en un material no conductor de electricidad.

7. Instalación (1) según la reivindicación 6, caracterizada porque, el material no conductor de electricidad de las zonas inferior (1621) y media (1622) de la cesta (162) es un material plástico o un material compuesto escogido en el grupo constituido por las resinas de poliéster armadas o los aceros revestidos de polímeros.

8. Instalación (1) según una de las reivindicaciones 5 - 7, caracterizada porque,la zona superior (1623) de la cesta

(162) se realiza en un material conductor de electricidad.

9. Instalación (1) según cualquier de las pretensiones 5 a 8,caracterizada porque,la zona inferior (1621) de la cesta (162) consta de:

- un enrejado (163) que consta de una red de plástico cuya malla esta comprendida entre 0,05 mm. y 0,5 mm., y

- una envoltura para sostener dicho enrejado (163) y que consta de una o más coberturas para poner en contacto los gránulos (161) con la solución electrolítica.

10. Instalación (1) según cualquiera de las reivindicaciones 5 a 10, caracterizada porque,la zona media (1622) de la cesta (162) contiene:

- un enrejado (165) que comprende una red de plástico cuya malla esta comprendida entre 0,05 mm y 0,5 mm, y

- una artesa de recuperación (164) de la solución electrolítica, dicha artesa (164) es alimentado de solución electrolítica a través del enrejado (165).

11. Instalación (1) según cualquiera de las reivindicaciones anteriores, caracterizada porque,el reactor de disolución (10) consta de una pluralidad de ánodos solubles (160), cada uno de estos ánodos (160) consta de una tolva

(166) y esta rodeado por una membrana aniónica de electrodiálisis o de electrolisis (140).

12. Instalación (1) según la reivindicación 11,caracterizada porque,consta de un dispositivo de alimentación (400) en gránulos que sirve de manera intermitente las tolvas(166) de los ánodos (160).

13. Instalación (1) según la reivindicación 12, caracterizada porque,el dispositivo de alimentación (400) en gránulos

(161) es una cinta vibrante o rodante, o un conjunto de tuberías no conductoras de electricidad.

14. Procedimiento de estañado electrolítico de una banda de acero (20) en desplazamiento continuo por lo menos en una cuba de electrodeposición (30) llena de una solución electrolítica que consta de un ácido AH y de iones

estañosos Sn2 en forma de un compuesto SnA con A designando un anión ácido, dicho procedimiento de estañado

2

aplica por lo menos un ánodo no soluble (60) y la banda metálica (20) que constituye un cátodo que se sumergen en la

solución electrolítica y entre las que se aplica una diferencia de potencial, el compuesto SnA que proviene de un

2reactor de disolución de estaño (10), que consta de un cátodo insoluble (120) y un ánodo de estaño (1602), entre los que se aplica una diferencia de potencial, caracterizado porque, se mantiene constante la concentración en ácido AH en la solución electrolítica de la cuba (30) realizando las siguientes etapas:

a) se dispone en el reactor de disolución de estaño (10) de una membrana aniónica de electrodiálisis o de electrolisis (140) entre el ánodo de estaño (160) y el cátodo insoluble (120), definiendo así una zona catódica (1200) que contiene el cátodo insoluble (120) y una zona anódica (1600), que contiene el ánodo soluble de estaño (160);

b) se proporciona una célula de electrodiálisis (40) que comprende un compartimento catódico (4200) que contiene un cátodo insoluble (420), un compartimento anódico (4600) que contiene un ánodo insoluble (4600), al menos dos compartimentos donantes de ácido (4400) y al menos dos compartimentos receptores de ácido (4500), un primer compartimento receptor de ácido (4500) que es adyacente al compartimento anódico (4600) del que se separa por una membrana de electrolisis o de electrodiálisis catiónica de separación (470), un primer compartimento donante de ácido (4400) que es adyacente al compartimento catódico (4200) del que se separa por una membrana de electrolisis o de electrodiálisis catiónica de separación (470), un segundo compartimento donante de ácido (4400) que es adyacente al primer compartimento receptor de ácido (4500) del se separa por una membrana aniónica de electrodiálisis o de electrolisis (450), y un segundo compartimento receptor de ácido (4500) que es adyacente de una parte al segundo compartimento donante de ácido (4400) del que se separa por una membrana catiónica de electrodiálisis o de electrolisis selectiva (440), y de otra parte al primer o al tercer compartimento donante de ácido (4400) del que se separa por una membrana aniónica de electrodiálisis o de electrolisis (450);

c) se pone en circulación una parte de la solución electrolítica entre la cuba de electrodeposición (30) y la zona anódica (1600) del reactor de disolución de estaño (10);

d) se pone en circulación otra parte de la solución electrolítica entre la cuba de electrodeposición (30) y los compartimentos donantes de ácido (4400) de la célula de electrodiálisis (40); y

e) se pone en circulación una parte de la solución electrolítica entre los compartimientos receptores de ácido (4500) de la célula de electrodiálisis (40) y la zona catódica (1200) del reactor de disolución de estaño (10).

15. Procedimiento según la reivindicación 14,caracterizado porque,la solución electrolítica extraída de la cuba de revestimiento (30) se somete a una desgasificación del oxígeno antes de inyectase o en la zona anódica (1600) del reactor de disolución (10), o en los compartimentos donantes de ácido (4400) de la célula de electrodiálisis (40).

16. Procedimiento según la reivindicación 14 o 15, caracterizado porque la solución electrolítica extraída de la

zona catódica (1200) del reactor de disolución (10) se somete a una desgasificación del hidrógeno, antes de inyectarse 10 en los compartimientos receptores de ácido (4500) de la célula de electrodiálisis (40).

Patentes similares o relacionadas:

Instalación y método de tratamiento superficial localizado para piezas industriales, del 8 de Julio de 2020, de Cockerill Maintenance & Ingéniérie S.A: Estación de tratamiento superficial localizado de una pieza industrial a tratar, que comprende: - al menos una cámara de tratamiento […]

Dispositivo para evitar el acceso y deposición de elementos químicos en el interior de una pieza de plástico a consecuencia del proceso de electrodeposición de metal durante un baño electrolítico., del 27 de Febrero de 2020, de CAYO HUESO S.L: 1. Dispositivo que comprende una superficie exterior adaptada a la geometría interior de la pieza a tratar y una zona de sujeción, para el aislamiento selectivo de la superficie […]

Sistema de galvanoplastia de producción portátil y modular, del 26 de Febrero de 2020, de SNAP-ON INCORPORATED: Un sistema de galvanoplastia para revestir objetos, que comprende un armazón ; un tanque de revestimiento dispuesto en el armazón ; una bastidor […]

CELDA ELECTROLÍTICA DE MONO CÁMARA Y APARATO A PRESIÓN HORIZONTAL SELLADO PARA ELECTRO DEPOSITAR METAL DESDE SOLUCIONES ELECTROLÍTICAS, del 21 de Noviembre de 2019, de TRANSDUCTO S.A: Celda electrolítica de mono cámara para electro depositar metal desde soluciones electrolíticas, que comprende: - una placa de electrodo negativo y una placa de […]

Célula de electrodiálisis de dos cámaras con membrana intercambiadora de aniones y de cationes para su uso como ánodo en electrolitos de cinc y aleación de cinc alcalinos con el fin de la precipitación de metales en instalaciones galvánicas, del 7 de Agosto de 2019, de Coventya International GmbH: Instalación galvánica con una célula de electrodiálisis de dos cámaras como ánodo en un electrolito de cinc y aleación de cinc alcalino, en […]

Electrodeposición de componente de turbina interna, del 19 de Junio de 2019, de HOWMET CORPORATION: Un método para la electrodeposición de un área superficial de una cavidad de enfriamiento presente en un componente aerodinámico de motor de turbina […]

Procedimiento electroquímico para la recuperación de valores de hierro metálico y ácido sulfúrico a partir de desechos de sulfatos ricos en hierro, residuos de minería y licores decapantes, del 14 de Mayo de 2019, de Electrochem Technologies & Materials Inc: Procedimiento electroquímico para la recuperación de hierro metálico o una aleación rica en hierro, oxígeno y ácido sulfúrico a partir de […]

Deshidratación de alcoholes con un silicato cristalino con una baja proporción de Si/Al, del 22 de Marzo de 2019, de TOTAL RESEARCH & TECHNOLOGY FELUY: Procedimiento de deshidratación de un alcohol que tiene al menos 2 átomos de carbono para la fabricación de la correspondiente olefina, que comprende: la introducción en un […]