Instalación de procesamiento metalúrgico.

Instalación de procesamiento metalúrgico que comprende:

(a) un recipiente metalúrgico hueco (11) en cuyo interior se realiza la fusión directa de un material metalífero de carga para descargar metal fundido de forma continua;

(b) una pluralidad de paneles de refrigeración (31, 32, 33, 34, 35, 40) que forman un revestimiento interno para al menos una parte superior del recipiente (11), teniendo cada panel un conducto interno para la circulación de refrigerante a través del mismo;

(c) conectores de entrada y de salida de refrigerante (42) para los paneles (31, 32, 33, 34, 35, 40) en ubicaciones distribuidas alrededor del exterior del recipiente (11);

caracterizada porque la instalación comprende además:

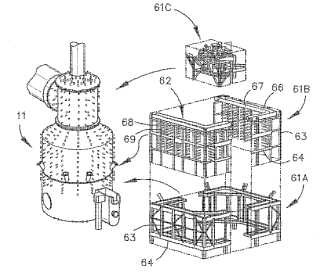

(d) un sistema de circulación de refrigerante (62) para la circulación de refrigerante desde y hacia los conectores de entrada y de salida de refrigerante (42), cuyo sistema de circulación (62) comprende un tubo de carga (66) y un tubo de retorno (67) que se extienden en general horizontalmente al menos parcialmente alrededor del recipiente (11), una primera serie de tubos más pequeños verticales (68) conectados al tubo de carga (66) y a los conectores de entrada de refrigerante (42) y una segunda serie de tubos verticales (69) conectados al tubo de retorno (67) y a los conectores de salida de refrigerante (42); y

(e) una estructura de torre (61) que rodea al menos parcialmente el recipiente (11) en la que es soportado el sistema de circulación de refrigerante (62).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/AU2005/000576.

Solicitante: TECHNOLOGICAL RESOURCES PTY. LIMITED.

Inventor/es: GOODMAN,NEIL JOHN, IONS,PHILIP JAMES, BEAUMONT,IAN WILLIAM, PRENDERGAST,STEPHEN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C21B11/08 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21B FABRICACION DEL HIERRO O DEL ACERO (tratamiento preliminar de mineral de hierro o de chatarra C22B 1/00). › C21B 11/00 Fabricación de hierro fundido en forma diferente a la fabricación en alto horno. › en hornos de reverbero.

- C21B13/10 C21B […] › C21B 13/00 Fabricación de hierro esponjoso o acero líquido, por procesos directos. › en hornos de reverbero.

- C21B7/10 C21B […] › C21B 7/00 Altos hornos. › Enfriamiento; Sus dispositivos.

- C21C5/46 C21 […] › C21C PROCESOS DEL HIERRO FUNDIDO, p. ej. AFINADO, FABRICACION DE HIERRO O ACERO DULCE; TRATAMIENTO DE LAS ALEACIONES FERROSAS EN ESTADO LIQUIDO. › C21C 5/00 Fabricación de acero al carbono, p. ej. acero suave, acero medio o acero moldeado. › Detalles o accesorios.

- F27B3/19 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F27 HORNOS; APARATOS DE DESTILACIÓN. › F27B HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN GENERAL; APARATOS DE SINTERIZACION A CIELO ABIERTO O APARATOS SIMILARES (aparatos de combustión F23; calefacción eléctrica H05B). › F27B 3/00 Hornos de solera, p. ej. hornos de reverbero (F27B 9/00 - F27B 15/00, F27B 21/00 tienen prioridad ); Hornos de arco eléctrico. › Disposición de los dispositivos de descarga.

- F27B3/20 F27B 3/00 […] › Disposición de los dispositivos de calentamiento.

- F27B3/22 F27B 3/00 […] › Disposición de los dispositivos de alimentación de aire o gas.

- F27D3/15 F27 […] › F27D PARTES CONSTITUTIVAS O ACCESORIOS DE LOS HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN LA MEDIDA EN QUE SON COMUNES A MAS DE UN TIPO DE HORNO (aparatos de combustión F23; calefacción eléctrica H05B). › F27D 3/00 Carga; Descarga; Manipulación de las cargas (sistemas transportadores caracterizados por su aplicación a fines particulares no previstos en otras partes B65G 49/00; desplazamiento de las cargas en un horno F27B 9/14). › Equipo de picado; Equipo para la eliminación de la escoria.

PDF original: ES-2453370_T3.pdf

Fragmento de la descripción:

Instalación de procesamiento metalúrgico Campo técnico

La presente invención se refiere a instalaciones de procesamiento metalúrgico en las que se realizan procesos metalúrgicos dentro de recipientes metalúrgicos. La invención tiene una aplicación particular aunque no exclusiva en instalaciones utilizadas para la realización de fusión directa para producir metal fundido en forma pura o de aleación a partir de un material metalífero de carga tal como minerales, minerales parcialmente reducidos y corrientes de desechos que contienen metal.

Un procedimiento de fusión directa conocido, que se basa principalmente en una capa de metal fundido como medio de reacción, y se conoce generalmente como proceso Hlsmelt, se describe en la patente de Estados Unidos 6267799 y en la publicación de patente internacional WO 96/31627 a nombre del solicitante. El proceso Hlsmelt, según se describe en estas publicaciones, comprende:

(a) formar un baño de hierro fundido y de escoria en un recipiente;

(b) inyectar en el baño:

(i) un material metalífero de carga, típicamente óxidos metálicos; y

(ii) un material carbonoso sólido, típicamente carbón, que actúa como reductor de los óxidos metálicos y como fuente de energía; y

(c) fundir material metalífero de carga, a metal, en la capa de metal.

En el presente documento se entiende que el término "fusión" significa un proceso térmico en el que tienen lugar reacciones químicas que reducen óxidos metálicos para producir metal líquido.

El proceso Hlsmelt también comprende la poscombustión de gases de reacción, tales como CO y H2, liberados por el baño hacia el espacio que está por encima del baño con un gas que contiene oxígeno y que transmite al baño el calor generado por la poscombustión para aportar la energía térmica necesaria para fundir los materiales metalíferos de carga.

El proceso Hlsmelt también comprende la formación de una zona de transición por encima de la superficie nominalmente inactiva del baño en la que existe una masa favorable de gotitas o de salpicaduras o chorros de metal fundido y/o de escoria, primero ascendentes y a continuación descendentes, que proporcionan un medio eficaz para transferir al baño la energía térmica generada mediante la poscombustión de los gases de reacción por encima del baño.

En el proceso Hlsmelt se inyecta material metalífero de carga y material carbonoso sólido en la capa de metal a través de varias lanzas/toberas que están inclinadas con respecto a la vertical para extenderse hacia abajo y hacia el interior a través de la pared lateral del recipiente de fusión y hacia la parte inferior del recipiente con el fin de suministrar el material de sólidos a la capa de metal en la parte inferior del recipiente. Para favorecer la poscombustión de gases de reacción en la parte superior del recipiente, se inyecta un chorro de aire caliente, que puede estar enriquecido en oxígeno, en la zona superior del recipiente a través de la lanza de inyección de aire caliente que se extiende hacia abajo. Los gases de descarga resultantes de la poscombustión de los gases de reacción en el recipiente son extraídos por la parte superior del recipiente a través de un conducto de evacuación gases.

El proceso Hlsmelt permite la producción de grandes cantidades de metal fundido mediante fusión directa en un único recipiente compacto. Este recipiente debe funcionar como un recipiente a presión que contiene sólidos, líquidos y gases a temperaturas muy altas a través de una operación de fusión que se puede prolongar durante un largo período de tiempo. Como se describe en la patente de Estados Unidos 6322745 y en la publicación de patente internacional WO 00/01854 a nombre del solicitante, el recipiente puede constar de una cubierta de acero con una solera contenida en la misma formada de material refractario que tiene una base y lados en contacto con al menos el metal fundido y paredes laterales que se extienden hacia arriba desde los lados de la solera que están en contacto con la capa de escoria y el espacio continuo de gas superior, consistiendo al menos una parte de esas paredes laterales en paneles refrigerados por agua. Estos paneles pueden tener forma de doble serpentina con refractario apisonado o proyectado intercalado entre los mismos. Otros recipientes metalúrgicos se han provisto de refractarios internos y de sistemas de refrigeración refractarios. En un alto horno de fabricación de hierro convencional, por ejemplo, el sistema de refrigeración comprende, generalmente, una serie de chapas de refrigeración de hierro fundido con una construcción sólida capaces de soportar las fuerzas generadas por las grandes cantidades de carga que se extienden hacia arriba a través de la columna del alto horno. Estas chapas se sustituyen sólo durante un nuevo revestimiento, durante el cual el alto horno se apaga durante un período de tiempo prolongado. Hoy en día, el período comprendido entre nuevos revestimientos de un alto horno que funciona de forma continua puede ser de más de veinte años y un nuevo revestimiento se prolonga durante varios meses.

Por otro lado, hornos de arco eléctricos, tales como los utilizados para la producción en tandas de acero, pueden emplear paneles de refrigeración que simplemente están suspendidos de una jaula de soporte a la que se puede acceder cuando se quita la tapa y se tratan casi como consumibles. Estos pueden ser reemplazados y/o reparados durante otros momentos de inactividad programados o entre caldas.

El recipiente metalúrgico para realizar el proceso Hlsmelt presenta problemas únicos en los que el proceso funciona de forma continua, y el recipiente debe estar cerrado como un recipiente a presión durante largos períodos de tiempo, típicamente del orden de un año o más y luego debe ser revestido nuevamente y de manera rápida en un corto período de tiempo, tal como se describe en la patente de Estados Unidos 6565798 a nombre del solicitante. Esto requiere la instalación de paneles de refrigeración interiores en un área en la que hay un acceso limitado y de un sistema de circulación de refrigerante que permite una circulación controlada de refrigerante desde y hacia los paneles individuales.

El documento US3586304 da a conocer un sistema de refrigeración de horno de cuba en el que están embebidas en el revestimiento del horno de cuba chapas de refrigeración que se extienden transversalmente alrededor del horno. El horno tiene una estructura de soporte que comprende un armazón que rodea el horno y está separado del mismo en las proximidades de la tubería circular del viento, que se encuentra de manera preferible, sustancialmente en la misma relación vertical con el horno de cuba que una envuelta exterior de un horno convencional.

El documento US3719355 da a conocer un convertidor que tiene una cubierta de chapa metálica que en los puntos más calientes tiene grupos de refrigerante que incluyen bobinas y comprenden varios semitubos preferiblemente semicirculares, soldados a la cubierta entre la boca del horno y el muñón y conectados por un extremo, a un distribuidor de refrigerante y por el otro extremo, a un colector de refrigerante. Para igualar la presión y regular la circulación de refrigerante, los semitubos de cada grupo están interconectados mediante canales transversales al menos por un punto.

El documento WO2004090173 da a conocer un recipiente metalúrgico para realizar un proceso Hlsmelt en el que la distribución de la planta se proporciona de manera que permita las funciones requeridas de: suministrar grandes cantidades de materiales de alimentación (sólidos y gaseosos) a un recipiente compacto, retirar grandes cantidades de producto de proceso (metal, escoria, y gas de descarga) del recipiente, hacer circular grandes cantidades de agua a través de los paneles de refrigeración por agua del recipiente, permitir el acceso al recipiente para volver a revestir y para otros fines de mantenimiento y permitir el acceso al recipiente para el equipo de elevación. La solución proporciona una pluralidad de plataformas alrededor del recipiente y coloca el equipo para llevar a cabo las diferentes funciones (tales como sistemas de colada de metal, sistemas de colada de escoria, puertas de acceso, etc.) en correspondencia con estas plataformas de manera que los operarios de la planta puedan acceder al equipo desde las plataformas.

Descripción de la invención La invención proporciona una instalación de procesamiento metalúrgico que comprende:

(a) un recipiente metalúrgico hueco;

(b) una pluralidad de paneles de refrigeración que forman un revestimiento interno para al menos una parte superior del recipiente, teniendo cada panel... [Seguir leyendo]

Reivindicaciones:

1. Instalación de procesamiento metalúrgico que comprende:

(a) un recipiente metalúrgico hueco (11) en cuyo interior se realiza la fusión directa de un material metalífero de carga para descargar metal fundido de forma continua;

(b) una pluralidad de paneles de refrigeración (31, 32, 33, 34, 35, 40) que forman un revestimiento interno para al menos una parte superior del recipiente (11) , teniendo cada panel un conducto interno para la circulación de refrigerante a través del mismo;

(c) conectores de entrada y de salida de refrigerante (42) para los paneles (31, 32, 33, 34, 35, 40) en ubicaciones distribuidas alrededor del exterior del recipiente (11) ;

caracterizada porque la instalación comprende además:

(d) un sistema de circulación de refrigerante (62) para la circulación de refrigerante desde y hacia los conectores de entrada y de salida de refrigerante (42) , cuyo sistema de circulación (62) comprende un tubo de carga (66) y un tubo de retorno (67) que se extienden en general horizontalmente al menos parcialmente alrededor del recipiente (11) , una primera serie de tubos más pequeños verticales (68) conectados al tubo de carga (66) y a los conectores de entrada de refrigerante (42) y una segunda serie de tubos verticales (69) conectados al tubo de retorno (67) y a los conectores de salida de refrigerante (42) ; y

(e) una estructura de torre (61) que rodea al menos parcialmente el recipiente (11) en la que es soportado el sistema de circulación de refrigerante (62) .

2. Instalación de acuerdo con la reivindicación 1, en la que el tubo de carga (66) y el tubo de retorno (67) tienen cada uno, una configuración en forma generalmente de U y están dispuestos generalmente alrededor de un extremo superior del recipiente (11) .

3. Instalación de acuerdo con la reivindicación 1 o la reivindicación 2, en la que las series primera y segunda de tubos verticales (68, 69) están conectadas a los conectores de entrada y de salida de refrigerante (42) a través de válvulas individuales de entrada y de salida correspondientes (71, 72) permitiendo el ajuste de la circulación de refrigerante desde y hacia los paneles (31, 32, 33, 34, 35, 40) de manera individual.

4. Instalación de acuerdo con cualquiera de las reivindicaciones precedentes, en la que las conexiones a los conectores de entrada y de salida de refrigerante (42) se hacen mediante acoplamientos flexibles.

5. Instalación de acuerdo con la reivindicación 1, en la que la estructura de torre (61) está formada por un armazón estructural de columnas (63) y de vigas (64) interconectadas las unas con las otras, y por pasarelas (65) para el acceso al recipiente (11) y/o al sistema de circulación de refrigerante (62) .

6. Instalación de acuerdo con cualquiera de las reivindicaciones 1 a 5, en la que el tubo principal de carga de refrigerante (66) y el tubo de retorno (67) están ambos soportados sobre una parte superior de la estructura de torre

(61) y las series primera y segunda de tubos más pequeños (68, 69) se extienden hacia abajo desde la misma.

7. Instalación de acuerdo con cualquiera de las reivindicaciones 1 a 6, en la que la series primera y segunda de tubos verticales (68, 69) están conectadas a los conectores de entrada y de salida de refrigerante (42) a través de válvulas individuales de control de circulación de entrada y de salida correspondientes (71, 72) permitiendo el ajuste de la circulación de refrigerante desde y hacia los paneles (31, 32, 33, 34, 35, 40) de forma individual y las válvulas de control de circulación (71, 72) están agrupadas en conjuntos que se extienden generalmente de forma horizontal alrededor de la estructura de torre (61) cerca de las pasarelas horizontales (65) sobre la estructura de torre (61) de manera que sean accesibles caminando por las pasarelas (65) .

8. Instalación de acuerdo con la reivindicación 7, en la que las válvulas de control de circulación (71, 72) están dispuestas secuencialmente alrededor del recipiente (11) en el mismo orden que los paneles de refrigeración correspondientes (31, 32, 33, 34, 35, 40) con los que están relacionados.

9. Instalación de acuerdo con la reivindicación 7 o la reivindicación 8, en la que la series primera y segunda de tubos verticales (68, 69) están dispuestas en pares adyacentes en un conjunto similar a una lámina alrededor de la estructura de torre (61) .

10. Instalación de acuerdo con cualquiera de las reivindicaciones 1 a 10, en la que el recipiente metalúrgico (11) está equipado con una lanza de inyección de gas caliente (86) para la inyección de gas caliente hacia abajo en una parte

superior del recipiente (11) , estando dicha lanza (86) provista de conductos de circulación de refrigerante, y la estructura de torre (61) también soporta un sistema de circulación de refrigerante de lanza de gas (81) para la circulación de refrigerante desde y hacia los conductos de circulación de refrigerante de la lanza de inyección de gas caliente (86) .

11. Instalación de acuerdo con la reivindicación 10, en la que el sistema de circulación de refrigerante de lanza de gas (81) comprende tubos de carga y de retorno principales (83, 84) montados en una parte superior de la estructura de torre (61) y conectados mediante tubos de bifurcación más pequeños (85) a los conductos de circulación de refrigerante de la lanza de inyección de gas caliente (86) .

12. Instalación de acuerdo con cualquiera de las reivindicaciones 1 a 9, en la que el recipiente metalúrgico (11) está equipado con una serie de lanzas de inyección de sólidos para la inyección de material metalífero de carga sólido en una parte inferior del recipiente (11) , estando las lanzas provista de conductos de circulación de refrigerante, y la estructura de torre (61) soporta un sistema de circulación de refrigerante de lanza de sólidos (82) para la circulación de refrigerante desde y hacia los conductos de circulación de refrigerante de las lanzas de inyección de sólidos.

13. Instalación de acuerdo con la reivindicación 12, en la que el sistema de circulación de refrigerante de lanza de sólidos (82) comprende tubos de carga y de retorno principales (87, 88) montados en la estructura de torre (61) y tubos de bifurcación conectados a los conductos de circulación de refrigerante de las lanzas de inyección de sólidos.

14. Instalación de acuerdo con cualquiera de las reivindicaciones 1 a 9, en la que la estructura de torre (61) comprende una periferia interior adyacente al recipiente (11) y una periferia exterior desplazada lateralmente de la periferia interior y en la que un primer conjunto de tubos verticales, que comprende una parte de dichas series primera y segunda de tubos verticales, se distribuye lo largo de dicha periferia interior y un segundo conjunto de tubos verticales, que comprende una parte adicional de dichas series primera y segunda de tubos verticales, se distribuye alrededor de al menos una parte de la periferia exterior de la estructura de torre (61) .

15. Instalación de acuerdo con la reivindicación 14, que comprende además al menos una plataforma que se extiende entre dicha periferia interior y dicha periferia exterior y dicha plataforma situada entre una zona inferior del recipiente y una zona superior del recipiente (11) y dicha plataforma proporciona al personal acceso a los conjuntos primero y segundo de tubos verticales y en la que dicho segundo conjunto de tubos verticales se extienden desde dicha periferia exterior por debajo de al menos una plataforma y se conectan a los conectores de entrada de refrigerante y a los conectores de salida de refrigerante (42) .

16. Instalación de acuerdo con la reivindicación 14 o la reivindicación 15, que comprende además una pluralidad de plataformas situadas en una pluralidad de niveles entre una zona inferior y una zona superior de dicho recipiente

(11) y tubos individuales de dicho segundo conjunto de tubos verticales pueden extenderse por debajo de dichas plataformas desde la periferia exterior para conectarse así con conectores de entrada y de salida (42) de dichos paneles (31, 32, 33, 34, 35, 40) situados a diferentes alturas sobre dicha cubierta entre dicha zona inferior y dicha zona superior.

17. Instalación de acuerdo con cualquiera de las reivindicaciones 14 a 16, en la que el primer conjunto de tubos verticales se extienden lo largo de dicha periferia interior y se conectan a los conectores de entrada y de salida (42) de dichos paneles (31, 32, 33, 34, 35, 40 ) situados sustancialmente en una zona superior de dicho recipiente (11) y dicho segundo conjunto se puede extender a lo largo de al menos una parte de dicha periferia exterior y conectarse a los conectores de entrada y de salida (42) de dichos paneles (31, 32, 33, 34, 35, 40) situados en una zona sustancialmente inferior de dicho recipiente (11) .

18. Instalación de acuerdo con la reivindicación 16 o la reivindicación 17 cuando depende de la reivindicación 16, y en la que los tubos de dicho segundo conjunto de tubos verticales se extienden desde dicha periferia exterior por debajo de una o más de dichas plataformas.

19. Instalación de acuerdo con cualquiera de las reivindicaciones 14 a 18, en la que los tubos del segundo conjunto de tubos verticales se extienden desde la periferia exterior a la periferia interior de la estructura de torre (61) cerca de una superficie inferior de una primera plataforma y en la periferia interior se extienden hacia abajo hasta los conectores de entrada y de salida (42) situados en dicho recipiente (11) en puntos por debajo de dicha primera plataforma.

20. Instalación de acuerdo con la reivindicación 19, en la que los tubos del segundo conjunto de tubos verticales se extienden desde la periferia exterior a la periferia interior de la estructura de torre (61) cerca de una superficie inferior de una segunda plataforma situada por debajo de la primera plataforma y en la periferia interior, se extienden hacia abajo, hacia los conectores de entrada y de salida (42) situados en dicho recipiente (11) en puntos por debajo de dicha segunda plataforma.

21. Instalación de acuerdo con cualquiera de las reivindicaciones 7 a 9, en la que:

un primer conjunto de tubos verticales, que comprende una parte de dichas series primera y segunda de tubos verticales, están conectados a los conectores de entrada y de salida (42) de dichos paneles (31, 32, 33, 34, 35, 40) situados en una primera zona de dicho recipiente (11) de manera que las válvulas de control para los paneles situados en dicha primera zona se encuentran situadas en un primer grupo de válvulas de control; y

un segundo conjunto de tubos verticales, que comprende una parte adicional de dichas series primera y segunda de tubos verticales están conectados a los conectores de entrada y de salida (42) de dichos paneles (31, 32, 33, 34, 35, 40) situados en una segunda zona de dicho recipiente (11) de manera que unas válvulas de control para paneles situados en dicha segunda zona se encuentran situadas en un segundo grupo de válvulas de control.

22. Instalación de acuerdo con la reivindicación 21, en la que la estructura de torre (61) tiene una periferia interior situada adyacente a dicho recipiente (11) y una periferia exterior desplazada lateralmente de dicha periferia interior por al menos una pasarela (65) que proporciona al personal acceso a dicha estructura de torre (61) y dicho primer grupo de válvulas de control y dicho segundo grupo de válvulas de control son adyacentes a dicha al menos una pasarela, por lo que el personal puede acceder a dicho primer grupo de válvulas de control y a dicho segundo grupo de válvulas de control desde dicha plataforma.

23. Instalación de acuerdo con la reivindicación 22, en la que uno de dichos grupos primero o segundo de válvulas de control está situado adyacente a dicha periferia interior y el otro de dichos grupos primero o segundo de válvulas de control está situado adyacente a dicha periferia exterior.

24. Instalación de acuerdo con la reivindicación 22 o la reivindicación 23, que comprende además al menos dos pasarelas (65) situadas una encima de la otra y uno de dichos grupos primero o segundo de válvulas de control está situado adyacente a dicha primera pasarela y el otro de dichos grupos primero o segundo de válvulas de control está situado adyacente a la segunda pasarela.

25. Instalación de acuerdo con cualquiera de las reivindicaciones 12 o 13, en la que dicha estructura de torre (61) comprende una periferia interior adyacente a dicho recipiente (11) y una periferia exterior desplazada lateralmente de dicho recipiente (11) y el sistema de circulación de refrigerante de lanza de sólidos (82) está situado adyacente a dicha periferia interior y tubos de bifurcación conectados a dicho sistema de circulación de refrigerante (82) se distribuyen a través de dicha periferia interior de dicha estructura de torre (61) .

26. Instalación de acuerdo con la reivindicación 12 o la reivindicación 13, en la que dicha estructura de torre (61) comprende una zona de transporte de materias primas adyacente a una periferia interior de dicha estructura de torre (61) ,

un aparato de transporte de materias primas situado en dicha zona de transporte de materias primas y conectado a dichas lanzas y extendiéndose lateralmente en dirección opuesta a dicho recipiente (11) hacia una periferia exterior de dicha estructura de torre (61) ,

estando dichas series primera y segunda de dichos tubos verticales distribuidas alrededor de dicha periferia interior de dicha estructura de torre (61) cerca de dicha zona de transporte de materias primas.

FIGURA 1

FIGURA 2

FIGURA 3

FIGURA 4

FIGURA 5

FIGURA 6

FIGURA 7

FIGURA 8

FIGURA 9

FIGURA 13

FIGURA 14

FIGURA 15

FIGURA 16

FIGURA 17a FIGURA 17b

Patentes similares o relacionadas:

Inyector de partículas asistido por fluidos, del 24 de Junio de 2020, de BERRY METAL COMPANY: Un inyector de partículas asistido por fluido para un horno metalúrgico, que comprende: un tubo de cubierta ; un tubo del inyector que define un […]

Método para operar un ciclón de fundido, del 15 de Abril de 2020, de Tata Steel Nederland Technology B.V: Un método para operar un ciclón de fundido para controlar las acumulaciones del material de alimentación metalífero en el interior del ciclón de fundido , en donde […]

Iniciación de un proceso de fundición, del 20 de Diciembre de 2018, de Tata Steel Limited: Un método para iniciar un proceso de fundición a base de baño fundido para un material metalífero en un recipiente de fundición que define una cámara de fundición […]

Unidad de quemador-lanza, del 28 de Noviembre de 2018, de Primetals Technologies Austria GmbH: Unidad de quemador-lanza que comprende al menos dos conexiones de gas (2a, 2b, 2c), un tubo de quemador y un tubo de lanza dispuesto concéntricamente con […]

Método para el reformado de gas de escape de horno metalúrgico, método para enfriar el gas de escape y aparatos para ambos métodos, del 20 de Noviembre de 2018, de JFE STEEL CORPORATION: Método para el reformado de un gas de escape generado a partir de un horno metalúrgico, que comprende: añadir un agente reductor a un gas de escape que contiene […]

Método y aparato para formar aleaciones basadas en titanio-aluminio, del 8 de Noviembre de 2017, de COMMONWEALTH SCIENTIFIC AND INDUSTRIAL RESEARCH ORGANISATION: Un reactor para formar una aleación basada en titanio-aluminio, comprendiendo el reactor: - una primera sección que comprende una entrada a través de la que puede introducirse […]

Método para instalar un aparato de panel de quemador y/o inyector y método para tratar metal usando el mismo, del 20 de Septiembre de 2017, de L'AIR LIQUIDE, SOCIETE ANONYME POUR L'ETUDE ET L'EXPLOITATION DES PROCEDES GEORGES CLAUDE: Un método para instalar un aparato de panel de quemador y/o inyector a través de una abertura circular en un panel de enfriamiento de techo de […]

Lanza de inyección con la parte superior sumergida para combustión sumergida mejorada, del 24 de Agosto de 2016, de Outotec (Finland) Oy: Una lanza para inyección con la parte superior sumergida (TSL) en una operación pirometalúrgica, en donde la lanza tiene al menos dos tuberías sustancialmente […]