HORNO VERTICAL ANULAR.

Horno vertical anular para la calcinación de material granulado (G) según el tipo de construcción "Beckenbach",

en particular para la calcinación de piedra caliza o dolomita, que comprende un compartimento superior (20, 20'') para el precalentamiento del material granulado (G) y un compartimento principal (10, 10'') dispuesto debajo con un cilindro interior (30) dispuesto axialmente para la calcinación y enfriamiento subsiguiente del material granulado, calentándose el material que se va a calcinar en el compartimento superior (20, 20'') a contracorriente y calcinándose en la zona de combustión del compartimento principal (10, 10'') en primer lugar a contracorriente y a continuación en corriente paralela, caracterizado porque el compartimento superior (20, 20'') presenta un diámetro interior reducido frente al compartimento principal (10, 10'')

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2007/058399.

Solicitante: RHEINKALK GMBH.

Nacionalidad solicitante: Alemania.

Dirección: AM KALKSTEIN 1,42489 WULFRATH.

Inventor/es: SCHWERTMANN, THOMAS.

Fecha de Publicación: .

Fecha Concesión Europea: 17 de Marzo de 2010.

Clasificación Internacional de Patentes:

- C04B2/12 QUIMICA; METALURGIA. › C04 CEMENTOS; HORMIGON; PIEDRA ARTIFICIAL; CERAMICAS; REFRACTARIOS. › C04B LIMA; MAGNESIA; ESCORIAS; CEMENTOS; SUS COMPOSICIONES, p. ej. MORTEROS, HORMIGON O MATERIALES DE CONSTRUCCION SIMILARES; PIEDRA ARTIFICIAL; CERAMICAS (vitrocerámicas desvitrificadas C03C 10/00 ); REFRACTARIOS (aleaciones basadas en metales refractarios C22C ); TRATAMIENTO DE LA PIEDRA NATURAL. › C04B 2/00 Cal, magnesia o dolomita. › en hornos de cuba o en hornos verticales.

- F27B1/00B

Clasificación PCT:

- C04B2/12 C04B 2/00 […] › en hornos de cuba o en hornos verticales.

- F27B1/00 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F27 HORNOS; APARATOS DE DESTILACIÓN. › F27B HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN GENERAL; APARATOS DE SINTERIZACION A CIELO ABIERTO O APARATOS SIMILARES (aparatos de combustión F23; calefacción eléctrica H05B). › Hornos de cuba u hornos verticales similares o con un predominio vertical (para el precalentamiento, la cocción, la calcinación o el enfriamiento de la cal, magnesia o dolomita C04B 2/12).

Fragmento de la descripción:

Horno vertical anular.

La invención se refiere a un horno vertical anular para la calcinación de material granulado según el tipo de construcción "Beckenbach", en particular para la calcinación de piedra caliza o dolomita, que comprende un compartimento superior para el precalentamiento del material granulado y un compartimento principal dispuesto debajo con un cilindro interior dispuesto axialmente para la calcinación y enfriamiento subsiguiente del material granulado.

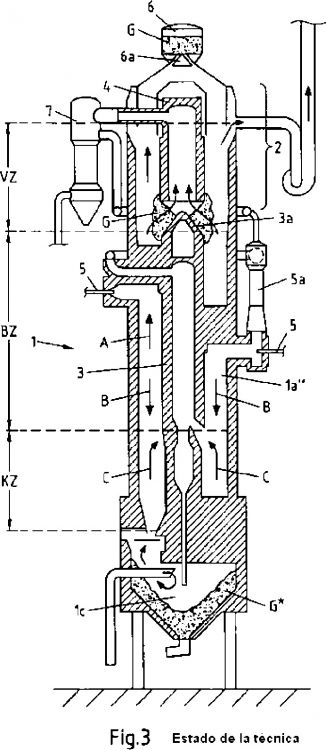

Hornos verticales anulares según el tipo de construcción "Beckenbach" se conocen por la práctica desde hace décadas. Tienen su origen en un concepto de hornos verticales anulares diseñado por Karl Beckenbach, que está documentado en el documento DE-AS 1 281 111. En una realización desarrollada respecto al horno descrito en este documento, según se muestra en la fig. 3 y se corresponde muy ampliamente con el concepto de horno descrito en el estudio científico "Das Kalkbrennen im Rigschachtofen (La calcinación de cal en el horno vertical anular)" (K. Beckenbach en Zement-Kalk-Gips, año 23º, 1970, nº 5, pág. 206-209, figura 1) y "Möglichkeiten der Energieeinsparung an verschiedenen Kalksschachtöfen, insbesondere am Ringschachtofen (Posibilidades de ahorro de energía en diferentes hornos verticales para cal, en particular en el horno vertical anular)" (U. Beckenbach, P. Zeisel en Zement-Kalks-Gips, año 35º, 1982, nº 6, pág. 279-289, figura 4), el compartimento superior y el compartimento principal se forman conjuntamente por una camisa de horno revestida exteriormente de forma refractaria. En este caso en el compartimento principal está dispuesto un cilindro interior inferior y en el compartimento superior un cilindro interior superior.

En el funcionamiento de este horno vertical anular, el material a calcinar entregado en la cara superior bajo el efecto de la fuerza de la gravedad recorre en primer lugar el compartimento superior anular, calentándose a contracorriente mediante los gases de escape que ascienden de la zona de combustión del compartimento principal. A continuación entra el material a calcinar precalentado en la zona de combustión del compartimento principal. En la zona superior el material a calcinar es atravesado en primer lugar dado el caso a contracorriente por los gases de escape que salen de los quemadores dispuestos en un plano superior y uno inferior, antes de que se calcine ulteriormente por debajo del plano inferior de los quemadores en el desarrollo ulterior en corriente paralela mediante los gases de escape que fluyen desde arriba hacia abajo. Mediante la calcinación en corriente paralela se impide eficazmente una sobrecalcinación de la cal viva, de forma que ésta abandona el horno vertical anular como cal blanda con elevada calidad y correspondientemente elevada reactividad en la reacción con agua (apagado de la cal).

Una parte del flujo de gases de escape se recircula como gas de recirculación, mientras que entra en el cilindro interior inferior en el extremo de la zona de combustión junto con una parte del aire de refrigeración ascendente, allí asciende de nuevo y se alimenta de nuevo en el horno vertical a través de una línea anular, que está unida por su lado con inyectores para los quemadores del plano inferior de quemadores, con la ayuda de un flujo de aire propelente precalentado en la zona del plano inferior de quemadores. Finalmente el material calcinado entra en la zona de refrigeración del compartimento principal, donde se enfría mediante el aire de refrigeración a contracorriente hacia abajo y a continuación se saca del horno vertical anular.

En la construcción descrita anteriormente, una parte de los gases de escape que fluyen de la zona de combustión a la zona de precalentamiento se conduce al cilindro interior superior dispuesto en el compartimento superior y llega a través de éste a un recuperador. Allí se utiliza el flujo parcial de gases de escape para el precalentamiento del aire propelente que, como se ha descrito arriba, fluye en una mezcla con el mencionado gas de recirculación a través de los inyectores en las cámaras de combustión del plano inferior de quemadores. La mayor parte de los gases de escape que fluyen a través de la zona de precalentamiento del compartimento superior se aspira a través de ventiladores de tiro por aspiración en el borde superior de la zona de precalentamiento del horno vertical anular y se soplan al entorno como gases de escape del horno.

La combustión en los quemadores del plano superior de quemadores se realiza de forma fuertemente bajo estequiométrica, de forma que el gas de combustión que sale de las cámaras de combustión superiores contiene una elevada concentración de CO y - en el caso de empleo de combustibles que contienen hidrocarburos, como gas natural o petróleo - H2. Este gas de combustión se mezcla con el flujo de gas que fluye desde abajo en el caudal de material a calcinar, flujo que contiene de nuevo oxígeno en exceso, de forma que el CO y H2 contenido en los gases de escape de los quemadores superiores se quema completamente todavía en gran aporte en el caudal de material a calcinar.

Según han mostrado las mediciones de gases de escape, no obstante, el porcentaje de CO y el porcentaje de otros compuestos de carbono en los gases de combustión del horno vertical anular derivados en el aire exterior son todavía demasiado elevados ante el transfondo de valores límite de emisiones más severos.

La invención tiene el objetivo de proponer un horno vertical anular del tipo mencionado al inicio, cuyos gases de escape presenten concentraciones de sustancias nocivas especialmente bajas, en particular un bajo contenido de CO.

Este objetivo se resuelve según la invención con un horno vertical anular según el preámbulo de la reivindicación 1, porque el compartimento superior presenta un diámetro interior reducido frente al compartimento principal.

La reducción del diámetro interior del compartimento superior, que puede caracterizarse de forma geométrica, porque la superficie interior de la sección transversal del compartimento superior asciende preferiblemente como máximo al 70% de la superficie interior de la sección transversal del compartimento principal, proporciona una velocidad de gases correspondientemente elevada en el compartimento superior (velocidad mínima de gases en el tubo vacío en el compartimento superior preferiblemente 0,6 m/s), lo que conduce en el caudal a una mezcla transversal mejorada del flujo de gases de escape. Por ello entre otros conduce a una combustión completa mejorada del porcentaje de CO en el gas de escape. Puesto que el porcentaje de CO sirve como indicador para una serie de otras emisiones perjudiciales que contienen carbono, puede esperarse también una reducción de estas emisiones como consecuencia de la reducción del diámetro interior del compartimento superior. Otra ventaja de la solución según la invención consiste en una alimentación sencilla del horno vertical anular. Así en el caso de una distribución dada de tamaños de grano, mediante la entrega del material a calcinar en un compartimento superior con diámetro interior reducido puede contrarrestarse una segregación no deseada del material granulado.

Otra ventaja de la solución según la invención se encuentra finalmente en una reducción significativa del volumen de material refractario del compartimento superior, lo que conduce a un descenso notable del volumen de inversión en particular en la nueva construcción de un horno. Ya que en los hornos verticales anulares hechos la mayoría de las veces la zona de precalentamiento está claramente sobredimensionada, el volumen reducido del compartimento superior no repercute de forma negativa sobre la calidad del material calcinado. Mediante la velocidad elevada del flujo de gas aumenta la pérdida de presión específica cada metro de la altura de caudal. No obstante, puesto que la altura de la zona de precalentamiento puede ser reducida sin problemas debido al sobredimensionamiento actual, aumenta la pérdida de presión global de la zona de precalentamiento sólo de forma insignificante. En la elección de la longitud de la zona de precalentamiento debe tenerse en cuenta que con la velocidad elevada de flujo asciende por un lado la pérdida de presión cada metro de longitud de caudal, pero por otro lado aumenta el coeficiente de transmisión de calor convectivo entre gas y material a calcinar. La pérdida de presión y la transmisión de calor están estrechamente acopladas, según cada caso la longitud de la zona de precalentamiento depende también de la distribución de tamaños de grano del material a calcinar...

Reivindicaciones:

1. Horno vertical anular para la calcinación de material granulado (G) según el tipo de construcción "Beckenbach", en particular para la calcinación de piedra caliza o dolomita, que comprende un compartimento superior (20, 20') para el precalentamiento del material granulado (G) y un compartimento principal (10, 10') dispuesto debajo con un cilindro interior (30) dispuesto axialmente para la calcinación y enfriamiento subsiguiente del material granulado, calentándose el material que se va a calcinar en el compartimento superior (20, 20') a contracorriente y calcinándose en la zona de combustión del compartimento principal (10, 10') en primer lugar a contracorriente y a continuación en corriente paralela, caracterizado porque el compartimento superior (20, 20') presenta un diámetro interior reducido frente al compartimento principal (10, 10').

2. Horno vertical anular según la reivindicación 1, caracterizado porque el horno vertical anular presenta un compartimento de llenado (21) para la alimentación del compartimento superior (20), presentando el compartimento de llenado un diámetro interior reducido frente al compartimento superior (20).

3. Horno vertical anular según la reivindicación 1 ó 2, caracterizado porque el compartimento (20, 20') sobresale con una sección (22) inferior en el compartimento (10, 10') formando un canal anular (11).

4. Horno vertical anular según la reivindicación 3, caracterizado porque en el canal anular (11) está previsto al menos un tubo de descarga del gas de escape (12) a través del que puede descargarse el gas de escape del volumen anular (11).

5. Horno vertical anular según la reivindicación 4, caracterizado porque el al menos un tubo de descarga del gas de escape (12) está unido con una unidad recuperadora para el precalentamiento del aire propelente.

6. Horno vertical anular según la reivindicación 4 ó 5, caracterizado porque la superficie de la sección transversal efectiva del canal anular (11) es esencialmente el doble que la superficie de la sección transversal del al menos un tubo de descarga del gas de escape (12).

7. Horno vertical anular según una de las reivindicaciones 3 a 6, caracterizado porque el canal anular (11) presenta al menos una abertura de remoción (11*).

8. Horno vertical anular según la reivindicación 7, caracterizado porque están previstas de forma distribuida varias aberturas de remoción (11*) en el contorno del canal anular (11), estando dispuesta al menos una abertura de remoción (11*) entre cada dos puentes de gas de recirculación.

9. Horno vertical anular según una de las reivindicaciones 3 a 8, caracterizado porque la sección (22) del compartimento superior (20, 20') que sobresale en el compartimento principal (10, 10') está configurada de forma refrigerable.

10. Horno vertical anular según una de las reivindicaciones 3 a 9, caracterizado porque la sección del compartimento superior (22) que sobresale en el compartimento principal (10, 10') está configurada como una doble chapa de acero recubierta de material refractario y que puede ser atravesada con aire de refrigeración.

11. Horno vertical anular según una de las reivindicaciones 1 a 10, caracterizado porque el final superior del cilindro interior (30) está configurado como superficie cónica (30a), presentando la superficie cónica (30a) un ángulo de abertura (a)

12. Horno vertical anular según una de las reivindicaciones 1 a 11, caracterizado porque en el compartimento superior (20, 20') está dispuesto un cuerpo desplazador (25).

13. Horno vertical anular según una de las reivindicaciones 1 a 12, caracterizado porque el cuerpo desplazador (25) está configurado como pieza tubular cerrada sobre la cara superior.

Patentes similares o relacionadas:

Horno y procedimiento para el funcionamiento de un horno, del 8 de Enero de 2020, de MAERZ OFENBAU AG: Horno con al menos dos cubas verticales , que presentan cada una de ellas una alimentación de material de combustión en su extremo superior […]

Procedimiento de calcinación de roca mineral en un horno derecho vertical de flujo paralelo regenerativo y horno utilizado, del 14 de Agosto de 2019, de S.A. LHOIST RECHERCHE ET DEVELOPPEMENT: Procedimiento de calcinación de roca mineral en un horno derecho vertical de flujo paralelo regenerativo, en el que al menos dos cubas están interconectadas por […]

Compuesto de material Mg(OH)2.CaCO3 y procedimiento de fabricación del mismo, del 3 de Enero de 2019, de Calix Ltd: Un compuesto de material que consiste en Mg(OH)2.CaCO3 como una solución sólida de Mg(OH)2 y CaCO3.

HORNO PRESURIZADO PARA LA CALCINACIÓN DE ARENAS CALIZAS MEDIANTE UNA CÁMARA SUBTERRÁNEA DE COMBUSTIÓN INTERNA, del 20 de Diciembre de 2018, de BRICIO OCHOA, Francisco Javier: La presente invención es un Horno para calcinar arenas calizas y dolomíticas y obtener cal viva (CaO), Además cuenta con un sistema para hidratar la cal viva […]

Sistema y procedimiento de procesamiento de ciclo de calcinación/carbonatación, del 28 de Marzo de 2018, de CALIX PTY LTD: Un sistema de procesamiento de ciclo de calcinación/carbonatación, sistema que comprende: gránulos de absorbente mineral que tienen una distribución de tamaño entre 40 […]

Horno de cal regenerativo de corriente continua - a contra corriente y procedimiento para su funcionamiento, del 2 de Julio de 2014, de MAERZ OFENBAU AG: Procedimiento para el funcionamiento de un horno de cal regenerativo de corriente continua - a contra corriente con al menos dos cajas , que presentan, respectivamente […]

Horno de cal regenerativo de corriente continua - a contra corriente y procedimiento para su funcionamiento, del 2 de Julio de 2014, de MAERZ OFENBAU AG: Procedimiento para el funcionamiento de un horno de cal regenerativo de corriente continua - a contra corriente con al menos dos cajas , que presentan, respectivamente […]

Sistema para cargar cíclicamente piedra caliza en hornos regeneradores equipados con un igualador de presión interno y un procedimiento de carga que usa tal sistema, del 18 de Junio de 2014, de CIMPROGETTI S.P.A: Horno regenerador que comprende unas cubas primera y segunda y que incluye un sistema para cargar cíclicamente piedra caliza en dichas cubas primera y segunda […]

Adyuvante para aglutinante hidráulico, del 20 de Noviembre de 2013, de Siniat International: Utilización de por lo menos un polímero o de una sal del mismo como adyuvante para los aglutinantes hidráulicos, presentando dicho polímero la fórmula (I) **Fórmula** en […]