FILTROS DE ESPUMA CERÁMICA DE BAJA DILATACIÓN RESISTENTE A LA CORROSIÓN PARA FILTRACIÓN DE ALUMINIO FUNDIDO.

Filtro de espuma cerámica para aleaciones de aluminio fundido que comprende un núcleo rico en aluminosilicato y una cubierta de vidrio de boro y una composición química que comprende:

del 20 al 70% en peso de Al 2O 3, del 20 al 60% en peso de SiO 2, del 0 al 25% en peso de por lo menos un óxido del grupo II y del 2 al 20% en peso de B 2O 3

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2007/008111.

Solicitante: PORVAIR PLC.

Nacionalidad solicitante: Reino Unido.

Dirección: 7 Regis Place Bergen Way King's Lynn Norfolk PE30 2JN REINO UNIDO.

Inventor/es: AUBREY, LEONARD S., CHI,Feng, HAACK,David P.

Fecha de Publicación: .

Fecha Solicitud PCT: 2 de Abril de 2007.

Clasificación Internacional de Patentes:

- B01D67/00M12

- B01D69/12 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01D SEPARACION (separación de sólidos por vía húmeda B03B, B03D, mesas o cribas neumáticas B03B, por vía seca B07; separación magnética o electrostática de materiales sólidos a partir de materiales sólidos o de fluidos, separación mediante campos eléctricos de alta tensión B03C; aparatos centrifugadores B04B; aparato de vórtice B04C; prensas en sí para exprimir los líquidos de las sustancias que los contienen B30B 9/02). › B01D 69/00 Membranas semipermeables destinadas a los procedimientos o a los aparatos de separación, caracterizadas por su forma, por su estructura o por sus propiedades; Procedimientos especialmente adaptados para su fabricación. › Membranas compuestas; Membranas ultradelgadas.

- B01D71/02 B01D […] › B01D 71/00 Membranas semipermeables destinadas a los procedimientos o a los aparatos de separación, caracterizadas por sus materiales; Procedimientos especialmente adaptados para su fabricación. › Materiales minerales.

- C22B21/06F

- C22B9/02F

Clasificación PCT:

- B01D39/00 B01D […] › Sustancia filtrante para fluidos líquidos o gaseosos.

- B01J20/00 B01 […] › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › Composiciones absorbentes o adsorbentes sólidas o composiciones que facilitan la filtración; Absorbentes o adsorbentes para cromatografía; Procedimientos para su preparación, regeneración o reactivación.

- B01J20/02 B01J […] › B01J 20/00 Composiciones absorbentes o adsorbentes sólidas o composiciones que facilitan la filtración; Absorbentes o adsorbentes para cromatografía; Procedimientos para su preparación, regeneración o reactivación. › conteniendo una sustancia mineral.

- B01J21/00 B01J […] › Catalizadores que contienen los elementos, los óxidos o los hidróxidos de magnesio, de boro, de aluminio, de carbono, de silicio, de titanio, de zirconio o de hafnio.

- B01J21/02 B01J […] › B01J 21/00 Catalizadores que contienen los elementos, los óxidos o los hidróxidos de magnesio, de boro, de aluminio, de carbono, de silicio, de titanio, de zirconio o de hafnio. › Boro o aluminio; Sus óxidos o hidróxidos.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia.

PDF original: ES-2358848_T3.pdf

Fragmento de la descripción:

REFERENCIA CRUZADA A SOLICITUDES RELACIONADAS

La presente solicitud reivindica la prioridad de la solicitud provisional US nº 60/788.391 presentada el 31/3/2006 que está en trámite.

ANTECEDENTES

La producción de lingotes y tochos de aluminio destinados a la fabricación de productos de aluminio de alta calidad requiere que el aluminio fundido esté relativamente libre de inclusiones, tales como impurezas sólidas insolubles o líquidas inmiscibles. Esto sirve para garantizar que los lingotes o tochos después de una fabricación aguas abajo cumplirán con los requisitos rigurosos de productos de alta calidad, tales como materiales de envasado rígidos y flexibles, productos aeroespaciales (extrusiones, chapa, plancha, forjados), material litográfico, tubos de condensador de automóvil y guarnición brillante. Durante la producción del aluminio fundido se generan impurezas o inclusiones insolubles en la totalidad de los procesos de reducción, mantenimiento, aleación y colada completos.

En el proceso de reducción electrolítica primaria se transfieren alúmina sin disolver; carburos de aluminio; fluoruro de aluminio y sodio del baño electrolítico y costras de º-alúmina como impurezas e inclusiones. En las etapas de aleación y mantenimiento en el horno, se genera una espinela de aluminato de magnesio, magnesia, costras de º-alúmina y materiales refractarios de horno como inclusiones o impurezas. En la transferencia de metal, durante la colada se generan sales de cloruro, agrupaciones de boruro de titanio, materiales refractarios erosionados y costras de º-alúmina como impurezas o inclusiones.

Es deseable retirar las inclusiones en la última etapa de procesamiento antes de que solidifique el aluminio fundido para dar un lingote o tocho a través de filtración. Esto se ha realizado durante muchos años en la industria a través de la utilización de una variedad de tecnologías, incluyendo la filtración en lecho y filtración con espuma cerámica tal como se pone como ejemplo en Brondyke, K. J. y Hess, P. D., “Filtering and Fluxing for Aluminum Alloys”, Transactions of AIME. Volumen 230, diciembre de 1964, págs. 1.553-1.556; patente US nº 3.947.363, expedida el 30 de marzo de 1976, “Ceramic Foam”, Michael J. Pryor y Thomas J. Gray; y la patente US nº 4.343.704, expedida el 10 de agosto de 1982, “Ceramic Foam Filter”, Jerry W. Brockmeyer.

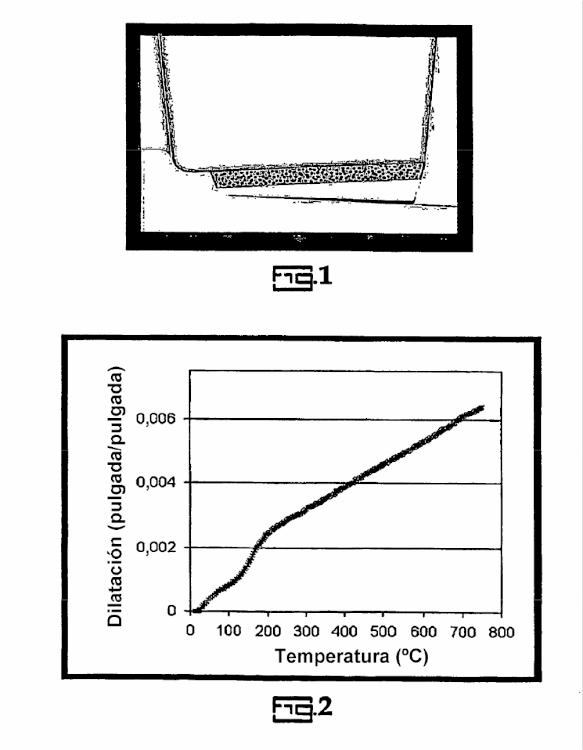

Se desarrollaron filtros de espuma cerámica de poros abiertos para su utilización en naves de colada de aluminio al principio de los años setenta con la primera solicitud comercial de la tecnología en 1974 para producir lingotes de laminación para la fabricación para dar materiales de plancha y chapa. Los filtros de espuma cerámica son filtros monolíticos, de una sola utilización o desechables, que se utilizan para una única colada. El tamaño de poro del filtro está comprendido entre 4 y 28 poros por cm (de 10 a 70 poros por pulgada lineal), lo cual corresponde a un poro con un diámetro de aproximadamente 0,036 a 0,26 cm. Los filtros de espuma cerámica se producen normalmente en tamaños cuadrados que oscilan entre 22,86 cm X 22,86 cm X 5,08 cm (9 pulgadas x 9 pulgadas x 2 pulgadas) y 66,04 cm x 66,04 cm x 5,08 cm (26 pulgadas X 26 pulgadas X 2 pulgadas) con un bisel de borde de 17º para asentarse en un recipiente de filtro refractario tal como se ilustra en la figura 1. En el borde biselado, se fija una junta de papel de fibra para proporcionar una carga de compresión lateral para mantener el filtro en su sitio en el recipiente de filtro y evitar una derivación de metal alrededor del borde del filtro. El material de la junta de fibra es normalmente de aproximadamente 0,317 cm a 0,476 cm (de 1/8 a 3/16”) de espesor y se compone normalmente de fibras de silicato. A menudo se añade vermiculita al material de junta, que se dilata durante el calentamiento para aumentar la presión de la junta. El tiempo de utilización típico en el aluminio fundido es de 30 a 120 minutos.

Durante los años ochenta, se produjo una aceptación rápida y generalizada en el mercado de la tecnología de filtración de espuma cerámica para una amplia gama de productos de aluminio fabricados de alta calidad incluyendo materiales de envasado rígidos, chapa litográfica, productos aeroespaciales tales como chapa, plancha, forjados y extrusiones; guarnición de acabado brillante, tubos de condensador, lámina metálica, extrusiones arquitectónicas, aleaciones de fundición y cable y alambre de conductor eléctrico. La rápida aceptación posterior en el mercado y el crecimiento en la tecnología en naves de colada de aluminio de todos los tipos y niveles de sofisticación se debió a los siguientes motivos: facilidad de utilización y aceptación por el operario; flexibilidad operativa; capacidad para drenar después de cada colada; bajo coste de funcionamiento variable; bajo coste de inversión de instalación; retirada eficaz de inclusiones; y requisitos de compacidad que eran iguales al espacio de suelo mínimo requerido para su instalación.

Los filtros de espuma cerámica comerciales iniciales se basaban en un material de granos de cromo-alúmina, un aglutinante de ortofosfato de aluminio y aditivos de bentonita/caolín para mejorar la reología de la suspensión espesa. El grano de cromo-alúmina era relativamente costoso y creaba un posible problema de eliminación de desechos debido a las preocupaciones con respecto al posible cromo hexavalente que es un carcinógeno conocido. La formulación de cromo-alúmina se sustituyó posteriormente por una formulación “todo alúmina” que incorporaba fibra de aluminosilicato y un coloide mineral, aditivo de arcilla, mientras que aún se utilizaba el sistema de aglutinante de ortofosfato de aluminio de los filtros de cromo-alúmina. Posteriormente, se ha utilizado ampliamente en todo el mundo esta formulación de filtro “todo alúmina” y se ha convertido en la “norma de la industria” para los filtros de espuma cerámica utilizados en naves de colada de aluminio durante más de 25 años. A pesar de la utilización extendida del filtro de espuma de alúmina unida a fosfato de aluminio, hay varios defectos significativos en esta formulación de filtro. Los filtros de fosfato de aluminio presentan una escasa resistencia al choque térmico, presentan una tendencia de desarrollar fallos de compresión lateral, pierden resistencia durante la utilización debido al ataque de la unión de fosfato de aluminio; presenta una escasa resistencia al ataque químico y erosión de la estructura del filtro. Además, puede generarse gas de fosfina a partir de los filtros utilizados, lo que complica la eliminación de desechos.

**(Ver fórmula)**

La utilización del grano de alúmina en un filtro de espuma cerámica parecería ser una elección obvia para cualquier persona familiarizada con los materiales refractarios utilizados para contener aluminio fundido y sus aleaciones. La alúmina es relativamente inerte químicamente en el aluminio fundido y sus aleaciones comunes, incluyendo las que contienen magnesio. Asimismo, se utiliza ampliamente como material de grano en materiales refractarios utilizados en hornos tanto para fundir como para mantener las aleaciones de aluminio fundido. Además, antes del desarrollo del filtro de espuma cerámica desechable de una única utilización, se utilizaron filtros de lecho de alúmina tabulares para filtrar el aluminio fundido. Los filtros de lecho son grandes recipientes calentados que contienen granos de alúmina tabulares no unidos que se utilizan para coladas repetidas durante un periodo de varios días e incluso semanas. El largo tiempo de exposición del metal fundido a materiales agregados no unidos como en los filtros de lecho y materiales refractarios requiere la utilización de un material de grano químicamente inerte tal como alúmina.

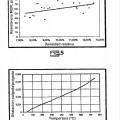

Sin embargo, la alúmina presenta un coeficiente relativamente alto de dilatación térmica lineal (8,0 X 106/ºC), y las formas monolíticas de alúmina, tales como los filtros de espuma cerámica, presentan una escasa resistencia al choque térmico debido a la altas tensiones térmicas generadas por una combinación de gradientes térmicos debidos a un calentamiento irregular y el alto coeficiente de dilatación térmica. Durante el precalentamiento y el contacto con el metal fundido inicial, el material del filtro de espuma cerámica puede agrietarse o rajarse por choque térmico y dar como resultado la liberación del material de filtro dentro del lingote o tocho en los que se convierte en una inclusión. Además, cuando se limita un filtro de espuma de alúmina en un recipiente... [Seguir leyendo]

Reivindicaciones:

1.Filtro de espuma cerámica para aleaciones de aluminio fundido que comprende un núcleo rico en aluminosilicato y una cubierta de vidrio de boro y una composición química que comprende: del 20 al 70% en peso de Al2O3, del 20 al 60% en peso de SiO2, del 0 al 25% en peso de por lo menos un óxido del grupo II y del 2 al 20% en peso de B2O3.

2.Filtro de espuma cerámica para aleaciones de aluminio fundido según la reivindicación 1, que comprende del 65 al 85% en peso de dicho núcleo y del 15 al 35% en peso de dicha cubierta.

3.Filtro de espuma cerámica según cualquiera de las reivindicaciones 1 a 2, en el que dicho núcleo comprende aluminosilicato y en el que dicha cubierta comprende entre el 15 y el 45% en peso de alúmina, entre el 2 y el 35% en peso de sílice, entre el 0 y el 25% en peso de óxido de calcio, entre el 15 y el 50% en peso de óxido de boro y entre el 0 y el 25% en peso de óxido de magnesio.

4.Filtro de espuma cerámica para aleaciones de aluminio fundido según la reivindicación 1, en el que dicho núcleo comprende entre el 45 y el 60% en peso de alúmina y entre el 40 y el 55% en peso de sílice.

5.Filtro de espuma cerámica para aleaciones de aluminio fundido según cualquiera de las reivindicaciones 1 a 4, en el que dicho núcleo comprende aluminosilicato.

6.Filtro de espuma cerámica para aleaciones de aluminio fundido según la reivindicación 5, en el que dicho aluminosilicato comprende por lo menos un material seleccionado de entre el grupo constituido por mullita, cianita, silimanita, caolín calcinado y andalucita.

7.Filtro de espuma cerámica para aleaciones de aluminio fundido según cualquiera de las reivindicaciones 1 a 6, en el que dicho óxido del grupo II comprende por lo menos uno de entre magnesio, calcio, estroncio y bario.

8.Filtro de espuma cerámica para aleaciones de aluminio fundido según cualquiera de las reivindicaciones 1 a 7, en el que dicha cubierta comprende por lo menos un material seleccionado de entre el grupo constituido por un polvo de vidrio que contiene boro y una fibra.

9.Filtro de espuma cerámica para aleaciones de aluminio fundido según la reivindicación 8, en el que dicha fibra comprende un material seleccionado de entre el grupo constituido por alúmina, aluminosilicato, silicato de CaMg y fibras de silicato de magnesio.

10. Filtro de espuma cerámica para aleaciones de aluminio fundido según la reivindicación 8, en el que dicha fibra comprende entre el 70 y el 80% en peso de SiO2 y entre el 18 y el 27% en peso de MgO.

11. Filtro de espuma cerámica para aleaciones de aluminio fundido según cualquiera de las reivindicaciones 1 a 10, que presenta una densidad teórica en el intervalo comprendido entre el 7 y el 18%.

12. Filtro de espuma cerámica para aleaciones de aluminio fundido según cualquiera de las reivindicaciones 1 a 11, que presenta un tamaño de poro primario de 3 ppi a 100 ppi.

13. Filtro de espuma cerámica para aleaciones de aluminio fundido según cualquiera de las reivindicaciones 1 a 12, en el que dicha cubierta presenta unos microporos con un tamaño de poro comprendido entre 0,1 y 10 micras.

14. Filtro de espuma cerámica para aleaciones de aluminio fundido según cualquiera de las reivindicaciones 1 a 13, que presenta una velocidad de dilatación térmica de por lo menos 1,5 x10-6 mm/mm/ºC hasta no más de 7,5 x 10-6 mm/mm/ºC.

15. Filtro de espuma cerámica para aleaciones de aluminio fundido según cualquiera de las reivindicaciones 1 a 14, que presenta un módulo de ruptura de por lo menos 50 psi a una densidad teórica inferior al 11%.

16. Filtro de espuma cerámica para aleaciones de aluminio fundido según cualquiera de las reivindicaciones 1 a 15, que presenta una densidad comprendida entre 0,25 y 0,4 g/cc.

17. Filtro de espuma cerámica para aleaciones de aluminio fundido según cualquiera de las reivindicaciones 1 a 16, que es sustancialmente resistente al ataque químico por aleaciones de aluminio fundido en la exposición a dichas aleaciones para duraciones de menos de dos horas.

18. Filtro de espuma cerámica para aleaciones de aluminio fundido según cualquiera de las reivindicaciones 1 a 17, que no se humecta sustancialmente por aleaciones de aluminio fundido en la exposición a dichas aleaciones para duraciones de menos de dos horas.

Patentes similares o relacionadas:

Membranas para cromatografía formadas por reacciones de polimerización clic de tiol-eno o tiol-ino, del 10 de Junio de 2020, de Merck Millipore Ltd: Un material compuesto, que comprende: un miembro de soporte, que comprende una pluralidad de poros que se extienden a través del miembro de […]

Membrana compuesta de doble función de transporte de oxígeno, del 20 de Mayo de 2020, de PRAXAIR TECHNOLOGY, INC.: Una membrana compuesta de doble función de transporte de oxígeno, comprendiendo dicha membrana de doble función: un sustrato poroso […]

Método de preparación de una membrana de poliamida de material compuesto, del 13 de Mayo de 2020, de DDP Specialty Electronic Materials US, Inc: Un método para producir una membrana de poliamida de material compuesto que comprende un soporte poroso y una capa de poliamida de película fina, donde el método […]

Membrana de óxido de grafeno selectivamente permeable, del 4 de Marzo de 2020, de NITTO DENKO CORPORATION: Una membrana que comprende: un sustrato poroso , en donde el sustrato se trata previamente con una solución de dopamina; y una capa de óxido de grafeno […]

Membrana de ósmosis inversa resistente a las incrustaciones, procedimiento de fabricación de la misma y módulo de ósmosis inversa resistente a las incrustaciones que la incluye, del 6 de Febrero de 2020, de TORAY ADVANCED MATERIALS KOREA INC: Membrana de ósmosis inversa resistente a las incrustaciones, procedimiento de fabricación de la misma y módulo de ósmosis inversa resistente a las incrustaciones que la incluye. La […]

Membrana de material compuesto de poliamida con alto contenido de ácido y bajo contenido azoico, del 5 de Febrero de 2020, de DDP Speciality Electronic Materials US, Inc: Una membrana de poliamida de material compuesto de película delgada que comprende un soporte poroso y una capa de poliamida de película delgada […]

Método para el revestimiento de un sustrato con una capa de polímero, del 11 de Diciembre de 2019, de EUROPLASMA NV: Un método para revestir un sustrato con una capa de polímero, donde dicho método comprende la localización de un primer juego de electrodos (14, […]

Dispositivo de filtración y proceso de formación del mismo, del 23 de Octubre de 2019, de EMD Millipore Corporation: Un dispositivo de filtración que comprende una primera y una segunda placa de soporte, en el que la primera y segunda placas de soporte están formadas por fluoruro […]