ENDEREZAMIENTO DE LLAMA EN UN HORNO.

Un método para generar llamas enderezadas en un horno, que comprende:

introducir un oxidante en una pluralidad de conductos para oxidante, teniendo cada una de la pluralidad de conductos para oxidante una salida que comunica fluidamente con el interior del horno próximo a un primer extremo interior del horno, definiendo la pluralidad de salidas de los conductos para oxidante un área combinada de chorro libre turbulento proyectada horizontalmente en 30% de la distancia media desde el primer extremo interior del horno hasta un segundo extremo interior del horno, estando el segundo extremo interior del horno enfrente del primer extremo interior del horno;

introducir un combustible en una pluralidad de conductos para combustible, teniendo cada una de la pluralidad de conductos para combustible una salida que comunica fluidamente con el interior del horno próxima al primer extremo interior del horno, estando la pluralidad de conductos para combustible en relación espaciada con la pluralidad de conductos para oxidante;

mezclar el combustible y el oxidante en el interior del horno;

hacer reaccionar el combustible y el oxidante con lo cual se forma una pluralidad de porciones de llama;

transferir calor desde la pluralidad de porciones de llama a una pluralidad de cámaras de reacción, atravesando dicha pluralidad de cámaras de reacción desde el primer extremo interior del horno hasta el segundo extremo interior del horno, teniendo dicha pluralidad de cámaras de reacción una porción de extremo en relación espaciada con la pluralidad de conductos para oxidante y en relación espaciada con la pluralidad de conductos para combustible; y

reducir el área combinada de chorro libre turbulento proyectada horizontalmente en 30% de la distancia media desde el primer extremo interior del horno hasta el segundo extremo interior del horno a entre 10% y 105% del área proyectada horizontalmente del primer extremo interior

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E06255616.

Solicitante: AIR PRODUCTS AND CHEMICALS, INC..

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 7201 HAMILTON BOULEVARD,ALLENTOWN, PA 18195-1501.

Inventor/es: JOSHI, MAHENDRA LADHARAM, SLAVEJKOV, ALEKSANDAR GEORGI, LICHT, WILLIAM ROBERT, DIMARTINO,STEPHEN PAUL,SR, LI,XIANMING JIMMY.

Fecha de Publicación: .

Fecha Solicitud PCT: 1 de Noviembre de 2006.

Fecha Concesión Europea: 30 de Diciembre de 2009.

Clasificación Internacional de Patentes:

- B01J8/06B

- C01B3/38B

- C10G9/20 QUIMICA; METALURGIA. › C10 INDUSTRIAS DEL PETROLEO, GAS O COQUE; GAS DE SINTESIS QUE CONTIENE MONOXIDO DE CARBONO; COMBUSTIBLES; LUBRICANTES; TURBA. › C10G CRACKING DE LOS ACEITES DE HIDROCARBUROS; PRODUCCION DE MEZCLAS DE HIDROCARBUROS LIQUIDOS, p. ej. POR HIDROGENACION DESTRUCTIVA, POR OLIGOMERIZACION, POR POLIMERIZACION (cracking para la producción de hidrógeno o de gas de síntesis C01B; cracking que produce hidrocarburos gaseosos que producen a su vez, hidrocarburos individuales o sus mezclas de composición definida o especificada C07C; cracking que produce coque C10B ); RECUPERACION DE ACEITES DE HIDROCARBUROS A PARTIR DE ESQUISTOS, DE ARENA PETROLIFERA O GASES; REFINO DE MEZCLAS COMPUESTAS PRINCIPALMENTE DE HIDROCARBUROS; REFORMADO DE NAFTA; CERAS MINERALES. › C10G 9/00 Cracking térmico no catalítico, en ausencia de hidrógeno, de aceites de hidrocarburos. › Hornos de tubos.

- F23C5/08 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F23 APARATOS DE COMBUSTION; PROCESOS DE COMBUSTION. › F23C PROCEDIMIENTOS O APARATOS DE COMBUSTION QUE UTILIZAN COMBUSTIBLES FLUIDOS O COMBUSTIBLES SOLIDOS SUSPENDIDOS EN AIRE (quemadores F23D). › F23C 5/00 Aparatos de combustión caracterizados por la disposición o montaje de los quemadores. › Disposiciones de los quemadores.

- F23C6/02 F23C […] › F23C 6/00 Aparatos de combustión caracterizados por la combinación de dos o más cámaras de combustión. › dispuestas en paralelo.

- F23D14/22 F23 […] › F23D QUEMADORES. › F23D 14/00 Quemadores para la combustión de un gas, p. ej. de un gas mantenido en estado líquido bajo presión. › con los conductos de alimentación de aire y de gas separados, p. ej. con los conductos dispuestos paralelamente o cruzándose.

Clasificación PCT:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Enderezamiento de llama en un horno.

La presente invención se refiere a un método y un horno para generar llamas enderezadas en un horno, y en particular a un método y un horno para generar llamas enderezadas en hornos de llama hacia abajo y de llama hacia arriba que tienen múltiples filas de cámaras de reacción (por ejemplo, tubos de proceso) y múltiples filas de quemadores de baja generación de NOx (óxidos de nitrógeno).

Los hornos grandes de llama hacia abajo y de llama hacia arriba de múltiples filas (por ejemplo, hornos de reformado y hornos de craqueo de etileno) tienen complejos modelos de flujo de gases en el horno. Modelos de flujo de gases indeseables pueden desviar las llamas y causar un sobrecalentamiento localizado de los tubos de proceso, afectando con ello a las prestaciones de dichos hornos. Se conoce un horno de llama hacia abajo típico, por ejemplo, por la patente US-A-5.546.874.

Un horno convencional de reformado de metano con vapor de agua (101) con una configuración de llama hacia abajo se muestra en la Fig. 1. Un gas de alimentación (vapor de agua + gas natural) se suministra por la parte superior de los tubos de proceso (180), que están rellenos con catalizador de reformado. El gas de alimentación se reforma en los tubos de proceso rellenos de catalizador (180), para formar gas de síntesis (principalmente H2, CO, CH4, H2O y CO2), que se retira cerca del fondo de los tubos de proceso (180). Los quemadores (111) generan llamas (130) para proporcionar el calor necesario para las reacciones de reformado endotérmicas. El gas de síntesis retirado se refina luego o se purifica adicionalmente, por ejemplo en un adsorbedor de presión oscilante (abreviadamente PSA por la expresión inglesa Pressure Swing Adsorber), para producir hidrógeno como producto. Los gases restantes pueden ser enviados de nuevo a los quemadores (111) para uso como combustible.

En la Fig. 1, se ilustran los múltiples quemadores (111) con un modelo representativo de flujo de gases en horno (en el lado izquierdo más extremo). El chorro de llamas arrastra los gases del horno dando como resultado un bucle de recirculación en la región de la llama (130). Por debajo de la llama, los gases de horno fluyen hacia abajo, asemejándose a un flujo de tapón, y finalmente salen fuera a través de las entradas laterales de los túneles refractarios (122) para los gases residuales de la combustión.

En muchos casos los hornos muti-filas de llama hacia abajo que tienen llamas estrechas convencionales, la geometría del horno permite un área de flujo suficiente alrededor de la llama y puede crear una zona de recirculación en la sección superior del horno que facilita llamas rectas (130), como se muestran en la Fig. 1.

En el curso de implementar en un horno una nueva tecnología de quemadores de baja generación de NOx con una relación de aspecto mayor que 0,8, los inventores encontraron que la sustitución de quemadores convencionales por quemadores de baja generación de NOx algunas veces producía llamas desviadas que daban como resultado el problema de un calentamiento no uniforme de las cámaras de reacción, es decir los tubos del proceso. Como se representa en la Fig. 2, los nuevos quemadores de baja generación de NOx producían llamas más anchas (31) que estaban desviadas o inclinadas hacia algunas de las cámaras de reacción (80). La curvatura de las llamas y el impacto en las cámaras de reacción causa un calentamiento localizado de las paredes de las cámaras de reacción y variaciones en la temperatura del gas de proceso de fila a fila (es decir, cámaras de reacción calientes

en algunas filas, y cámaras de reacción más frías

en otras filas). Esto da como resultado un sobrecalentamiento de algunas paredes de las cámaras de reacción, no uniformidad en las temperaturas de las paredes, grandes desviaciones en las temperaturas del gas de proceso desde la cabeza de un proceso a otro, deficiente eficacia radiante, y puede reducir la vida del horno y sus componentes.

Los inventores intentaron algunos de los métodos más comunes para reducir la desviación de las llamas es decir, enderezar las llamas, en hornos grandes de tipo caja. Estos métodos incluyen:

Estos métodos se han revelado insatisfactorios. Además, algunos de estos métodos no son soluciones permanentes, sino más bien temporalmente fijas que frecuentemente reducen las prestaciones del horno. En un horno en donde los modelos de trayectoria de los gases del horno son inestables, cualquier intento de estabilización o enderezamiento de las llamas en una región podría conducir a efectos indeseables en otra región. En otras palabras, el problema se traslada simplemente desde una región a otra. Estos métodos no eliminan el problema que constituye la interacción de los gases del horno con las llamas.

Se desea tener un método y un horno para generar llamas enderezadas que usan quemadores de baja generación de NOx en un horno múltiples filas de quemadores y múltiples filas de cámaras de reacción.

Se desea tener un método y un horno para generar llamas enderezadas en hornos de llama hacia abajo o de llama hacia arriba que usan quemadores de baja generación de NOx en un horno que tienen múltiples filas de quemadores y múltiples cámaras de reacción.

Se desea tener un método y un horno para proporcionar temperaturas uniformes de gas de proceso ente las múltiples filas cámaras de reacción, sin sobrecalentar las cámaras de reacción.

Se desea tener un método y medios para reducir la desviación y el impacto resultante de las llamas en las cámaras de reacción en un horno que usa quemadores de baja generación de NOx.

Se desea tener un método y un horno para generar llamas enderezadas en el horno con quemadores de baja generación de NOx, al mismo tiempo que se utiliza completamente el espacio de combustión del horno para una eficacia mejorada del horno.

Se desea tener un método y un horno para generar llamas enderezadas usando quemadores de baja generación de NOx en un horno con una relación de aspecto mayor que 0,8.

Se desea tener un método y un horno para generar llamas enderezadas usando quemadores de baja generación de NOx en un horno que tiene múltiples filas de quemadores y múltiples filas de cámaras de reacción, en donde cualquier desviación de la llama está dirigida hacia una llama adyacente en lugar de hacia una cámara de reacción.

La presente invención se refiere a un método y un horno para generar llamas enderezadas en un horno. El método comprende introducir un oxidante en una pluralidad de conductos para oxidante, en donde cada una de la pluralidad...

Reivindicaciones:

1. Un método para generar llamas enderezadas en un horno, que comprende:

2. Un método según la reivindicación 1, en donde el área combinada de chorro libre turbulento proyectada horizontalmente en 30% de la distancia media desde el primer extremo interior del horno hasta el segundo extremo interior del horno se reduce a entre 90% y 105% del área proyectada horizontalmente del primer extremo interior.

3. Un método según la reivindicación 1 o la reivindicación 2, en donde la etapa de reducir el área combinada de chorro libre turbulento proyectada horizontalmente en 30% de la distancia media desde el primer extremo interior del horno hasta el segundo extremo interior del horno comprende terminar la introducción del oxidante en al menos una de la pluralidad de conductos para oxidante.

4. Un método según la reivindicación 3, que comprende además terminar la introducción de combustible en una pluralidad de conductos para combustible adyacente a al menos una de la pluralidad de conductos para oxidante que tiene terminada la introducción de oxidante.

5. Un método según la reivindicación 1 o la reivindicación 2, en donde en la etapa de reducir el área combinada de chorro libre turbulento proyectada horizontalmente en 30% de la distancia media desde el primer extremo interior del horno hasta el segundo extremo interior del horno comprende terminar la introducción del oxidante en al menos dos de la pluralidad de conductos para oxidante.

6. Un método según la reivindicación 5, en donde las al menos dos de la pluralidad de conductos para oxidante están situadas en una fila secundaria común.

7. Un método según la reivindicación 1 o la reivindicación 2, en donde la etapa de reducir el área combinada de chorro libre turbulento proyectada horizontalmente en 30% de la distancia media desde el primer extremo interior del horno hasta el segundo extremo interior del horno comprende reducir el área de la sección transversal de al menos una de la pluralidad de salidas de los conductos para oxidante.

8. Un método según una cualquiera de las reivindicaciones precedentes, en donde el oxidante procedente de al menos una de la pluralidad de conductos para oxidante se introduce en el horno sustancial y verticalmente hacia abajo.

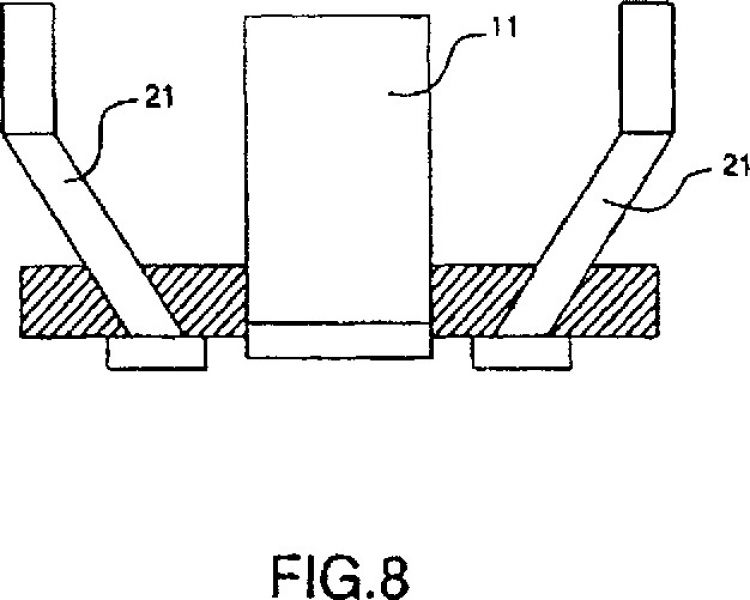

9. Un método según una cualquiera de las reivindicaciones precedentes, en donde el combustible procedente de al menos una de la pluralidad de conductos para combustible se introduce en el horno formando un ángulo con la línea central del conducto para oxidante adyacente, en donde dicho ángulo es 25 a 60 grados con la vertical.

10. Un horno que comprende:

11. Un horno según la reivindicación 10, en donde el área combinada de chorro libre turbulento proyectada horizontalmente en 30% de la distancia media desde el primer extremo interior hasta el segundo extremo interior es entre 90% y 105% del área proyectada horizontalmente del primer extremo interior.

12. Un horno según la reivindicación 10 o la reivindicación 11, en donde el primer extremo interior tiene una relación de aspecto mayor que 0,8.

13. Un horno según la reivindicación 12, en donde el área combinada de chorro libre turbulento proyectada horizontalmente en 30% de la distancia media desde el primer extremo interior hasta el segundo extremo interior es entre 90% y 104% del área proyectada horizontalmente del primer extremo interior.

14. Un horno según una cualquiera de las reivindicaciones 10 a 13, en donde el número de conductos para combustible es al menos 4 veces mayor que el número de conductos para oxidante.

15. Un horno según una cualquiera de las reivindicaciones 10 a 14, que comprende además medios (15) para reducir el área combinada de chorro libre turbulento proyectada horizontalmente en 30% de la distancia media desde el primer extremo interior hasta el segundo extremo interior.

16. Un horno según la reivindicación 15, en donde los medios para reducir el área combinada de chorro libre turbulento proyectada horizontalmente en 30% de la distancia media desde el primer extremo interior hasta el segundo extremo interior comprenden medios (15) para reducir el área de la sección transversal de la salida de al menos una de la pluralidad de conductos para oxidante.

17. Un horno según una cualquiera de las reivindicaciones 10 a 16, en donde al menos una de la pluralidad de conductos para combustible (21) forma un ángulo con la línea central de un conducto oxidante adyacente (11), en donde dicho ángulo es 25 a 60 grados con la vertical.

Patentes similares o relacionadas:

Quemador para un horno de recalentamiento de productos de siderúrgicos o para un horno de tratamiento térmico, del 1 de Enero de 2020, de FIVES STEIN: Quemador para horno de recalentamiento de productos siderúrgicos tales como palanquillas, palancones o desbastes, o para hornos de tratamiento térmico, equipado con un dispositivo […]

Procedimiento de combustión y quemador industrial, del 13 de Noviembre de 2019, de Atzeni, Christian: Un procedimiento para quemar combustible en un quemador industrial que tiene una cámara de combustión , un conducto de combustible en conexión […]

Quemador de llama plana y procedimiento de funcionamiento de un quemador de llama plana, del 15 de Octubre de 2019, de MESSER AUSTRIA GMBH: Horno de solera o de cubeta que comprende un quemador, al menos una alimentación de combustible que está conectada a una tubería de combustible […]

Métodos de combustión para corriente de combustible de baja velocidad, del 4 de Septiembre de 2019, de PRAXAIR TECHNOLOGY, INC.: Un método para llevar a cabo la combustión en un horno, que comprende (i) pasar gas combustible a una velocidad inferior a 15,2 m/s (50 pies por segundo) […]

Quemador, del 7 de Agosto de 2019, de HALDOR TOPS E A/S: Quemador para un reactor catalítico que comprende una entrada de gas oxidante , una entrada de gas de proceso , una pluralidad de tubos de gas oxidante […]

Fundición de escoria en procesos de hornos de ánodos, del 3 de Julio de 2019, de Outotec (Finland) Oy: Un método para fundir escoria de cobre y/o refinar cobre blíster, que comprende las etapas de: (a) cargar la escoria de cobre en un horno […]

Combustión con chorros divergentes de combustible, del 17 de Abril de 2019, de SAINT-GOBAIN GLASS FRANCE: Horno para vidrio , que comprende un quemador que produce una llama, comprendiendo dicho quemador una entrada de comburente y un […]

Quemador para un reactor catalítico con revestimiento de slurry con alta resistencia a la desintegración en polvo métalico, del 12 de Abril de 2019, de HALDOR TOPS E A/S: Quemador para un reactor catalítico con revestimiento de slurry con alta resistencia a la desintegración en polvo metálico. Al menos una parte de un […]