DISPOSITIVO Y PROCEDIMIENTO PARA OBTENER HIDROCARBUROS FRACCIONADOS A PARTIR DE SUSTANCIAS ÚTILES DE PLÁSTICO Y/O A PARTIR DE SUSTANCIAS RESIDUALES QUE CONTIENEN ACEITE.

Procedimiento para obtener hidrocarburos fraccionados a partir de sustancias útiles de plástico y/o a partir de residuos que contienen aceite,

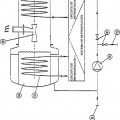

en el que las sustancias útiles de plástico y/o los residuos se clasifican por tipos y se compactan con exclusión de aire usando un sistema de carga (1, 2, 3, 4) y la masa compactada se alimenta a un recipiente de fusión (7), preferiblemente por debajo del nivel del líquido, y allí se calienta, de manera que tiene lugar una separación en una primera fase líquida, una primera fase gaseosa y una proporción de residuo, caracterizado porque la fase líquida y la primera fase gaseosa se transportan a un recipiente de evaporación (20) en el que con aporte de calor adicional se forma una segunda fase líquida y una segunda fase gaseosa, en el que la segunda fase líquida se transfiere a un recalentador (23) y allí se calienta más con aporte de calor adicional de manera que se forma una tercera fase gaseosa, después de lo cual la segunda fase gaseosa del recipiente de evaporación (20) y la tercera fase gaseosa del recalentador (23) se alimentan a una torre de craqueo (27) en la que tiene lugar otra rotura (craqueo) de los hidrocarburos de cadena larga en hidrocarburos de cadena corta y el gas de aceite formado se alimenta después a un condensador (30) en el que el gas de aceite se condensa dando un aceite líquido, en el que el aceite representa el producto objetivo, y el procedimiento se realiza usando un sistema de calefacción de varios circuitos (38) para la generación del calor de proceso necesario para el recipiente de fusión (7), el recipiente de evaporación (20) y el recalentador (23), y como portador de calor se usa aceite o sal o gas

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2005/000661.

Solicitante: NICK, WOLFGANG.

Nacionalidad solicitante: Alemania.

Dirección: THEURERSTRASSE 23 72074 TÜBINGEN ALEMANIA.

Inventor/es: NILL,Wolf-Eberhard, SCHMILLEN,Anton, WESER,Gerold.

Fecha de Publicación: .

Fecha Solicitud PCT: 24 de Enero de 2005.

Clasificación Internacional de Patentes:

- C10G1/10 QUIMICA; METALURGIA. › C10 INDUSTRIAS DEL PETROLEO, GAS O COQUE; GAS DE SINTESIS QUE CONTIENE MONOXIDO DE CARBONO; COMBUSTIBLES; LUBRICANTES; TURBA. › C10G CRACKING DE LOS ACEITES DE HIDROCARBUROS; PRODUCCION DE MEZCLAS DE HIDROCARBUROS LIQUIDOS, p. ej. POR HIDROGENACION DESTRUCTIVA, POR OLIGOMERIZACION, POR POLIMERIZACION (cracking para la producción de hidrógeno o de gas de síntesis C01B; cracking que produce hidrocarburos gaseosos que producen a su vez, hidrocarburos individuales o sus mezclas de composición definida o especificada C07C; cracking que produce coque C10B ); RECUPERACION DE ACEITES DE HIDROCARBUROS A PARTIR DE ESQUISTOS, DE ARENA PETROLIFERA O GASES; REFINO DE MEZCLAS COMPUESTAS PRINCIPALMENTE DE HIDROCARBUROS; REFORMADO DE NAFTA; CERAS MINERALES. › C10G 1/00 Producción de mezclas de hidrocarburos líquidos a partir de esquistos, arena petrolífera o materiales sólidos carbonosos no fundidos o materiales similares, p. ej. madera, carbón (recuperación mecánica de aceites a partir de esquistos, arena petrolífera o similares B03B). › a partir de caucho o residuos de caucho.

Clasificación PCT:

- C10G1/00 C10G […] › Producción de mezclas de hidrocarburos líquidos a partir de esquistos, arena petrolífera o materiales sólidos carbonosos no fundidos o materiales similares, p. ej. madera, carbón (recuperación mecánica de aceites a partir de esquistos, arena petrolífera o similares B03B).

- C10G1/10 C10G 1/00 […] › a partir de caucho o residuos de caucho.

Clasificación antigua:

- C10G1/00 C10G […] › Producción de mezclas de hidrocarburos líquidos a partir de esquistos, arena petrolífera o materiales sólidos carbonosos no fundidos o materiales similares, p. ej. madera, carbón (recuperación mecánica de aceites a partir de esquistos, arena petrolífera o similares B03B).

- C10G1/10 C10G 1/00 […] › a partir de caucho o residuos de caucho.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania.

PDF original: ES-2358200_T3.pdf

Fragmento de la descripción:

Campo técnico:

La invención se refiere a un procedimiento para obtener hidrocarburos fraccionados a partir de sustancias útiles de plástico y/o a partir de residuos que contienen aceite, clasificándose las sustancias útiles de plástico y/o los residuos por tipos y compactándose usando un sistema de carga y alimentando la masa compactada a un recipiente de fusión, preferiblemente por debajo del nivel de líquido y calentándola allí de manera que tenga lugar una separación en una primera fase líquida, una primera fase gaseosa y una proporción de residuo según el preámbulo de la reivindicación 1; la invención se refiere igualmente a un dispositivo para la realización del procedimiento según el preámbulo de la reivindicación 16 para obtener hidrocarburos fraccionados a partir de sustancias útiles de plástico y/o a partir de sustancias residuales que contienen aceite.

Estado de la técnica:

Los plásticos se utilizan actualmente en casi todos los ámbitos de la vida y después de usarse deben aprovecharse y/o desecharse. A este respecto, una eliminación de desechos que cumpla las normas de salud provoca considerables problemas. Los plásticos como polipropileno (PP), polietileno (PE) o poliestireno que están constituidos por macromoléculas de cadenas largas deben disociarse en pequeñas moléculas para su aprovechamiento. Mediante una planta de conversión, las sustancias útiles de plástico de este tipo pueden convertirse en un producto similar a aceite con impurezas gaseosas y un residuo sólido en un proceso de craqueo a baja temperatura.

El gas formado en el proceso de craqueo está constituido por una mezcla de metano, etano, eteno, propano, propileno, 1-buteno, 1-butano, 1-buteno, 1-butano, pentano, entre otros, así como un pequeño resto de vapor de agua. El aceite obtenido a partir del poliestireno está constituido por más del 50% de estireno y contiene además 2metil-estireno, tolueno, etilbenceno y benceno. El aceite obtenido a partir de polietileno y polipropileno está constituido principalmente por parafinas y olefinas y sólo contiene pequeñas cantidades de compuestos aromáticos. Los residuos poco volátiles están constituidos por coques, hidrocarburos de cadena larga similares a aceites pesados. El residuo similar a aceite puede mezclarse en otra etapa de procedimiento con agua. A este respecto se forma una emulsión aceite-agua que puede aprovecharse energéticamente, por ejemplo, como agente de calentamiento.

Por el documento JP-A-08-034978 se ha dado a conocer un procedimiento y un dispositivo para la preparación de hidrocarburos de bajo punto de ebullición a partir de plásticos. El dispositivo presenta a este respecto un primer recipiente de fusión calefactable al que se alimentan los plásticos mediante un husillo de alimentación y en el que se obtiene una primera fase líquida con la fusión de los plásticos que puede alimentarse a otro segundo recipiente al que está conectado una torre de craqueo para la obtención de aceite. La fase líquida del segundo recipiente puede recircularse de nuevo al primer recipiente de fusión calefactable en un procedimiento de recirculación para el calentamiento adicional.

Por el documento CN-A-1284537 se ha dado a conocer un procedimiento para obtener hidrocarburos, como gases o aceites, a partir de sustancias útiles de plástico que presenta un proceso de fusión y de craqueo con la posterior separación de los gases de aceites, así como la destilación de la mezcla de aceites. Para esto, dentro de un recipiente (reactor de fusión y de craqueo) se disponen materiales brutos de plástico para su fusión y evaporación que se alimentaron al recipiente mediante un husillo de alimentación. Los materiales brutos de plástico se calientan hasta 280ºC a 380ºC y se craquean. Aquí es desventajoso el aporte de una etapa de la energía calorífica necesaria. Debido a la alta densidad de corriente térmica ser producen fuertes sobrecalentamientos parciales. Éstos conducen entonces a la formación de incrustaciones que empeoran el aporte de energía adicional. Mediante esto, el consumo de calor de calefacción es alto en relación con el rendimiento. Por el documento CN 2435146Y se ha dado a conocer además un procedimiento similar.

Por el documento US-A-4.584.421 se ha dado a conocer un procedimiento y un dispositivo mediante los cuales pueden descomponerse térmicamente desechos de plásticos para obtener a partir de ellos aceite de hidrocarburo líquido como material de consumo acabado o como aceite bruto. Para esto, el dispositivo posee un primer recipiente de reacción calefactable con un quemador al que está preconectado un recipiente receptor del que mediante un tornillo transportador se transportan los desechos de plásticos junto con un catalizador al recipiente de reacción para la fusión. El producto destilado gaseoso se transporta a un segundo recipiente de reacción calentado que presenta un lecho de catalizador de partículas de catalizador del tamaño entre 1 mm a 15 mm de diámetro, concretamente partículas de zeolita calcinada de aproximadamente 10 mm de diámetro, por lo que el gas se descompone catalíticamente. La sustancia del catalizador que se ha añadido a los desechos de plásticos se recupera del primer recipiente de reacción y se calienta a más de 500ºC, después de lo cual la sustancia de catalizador puede usarse de nuevo.

Objetivo técnico:

El objetivo de la invención se basa en desarrollar adicionalmente el procedimiento y el dispositivo mencionados al principio de forma que se mejore el aporte de energía y que especialmente mediante un uso óptimo y específico y mediante la recirculación de calor a las diferentes zonas se mejore el rendimiento del procedimiento y del dispositivo.

Revelación de la invención y sus ventajas:

Este objetivo se alcanza según la invención transportando la fase líquida y la primera fase gaseosa a un recipiente de evaporación en el que se forma una segunda fase líquida y una segunda fase gaseosa con aporte de calor adicional, transfiriéndose la segunda fase líquida a un recalentador y calentándose allí más con aporte de calor adicional de manera que se forme una tercera fase gaseosa, después de lo cual la segunda fase gaseosa del recipiente de evaporación y la tercera fase gaseosa del recalentador se alimentan a una torre de craqueo en la que tiene lugar una rotura adicional (craqueo) de los hidrocarburos de cadena larga en hidrocarburos de cadena más corta y el gas de aceite formado se alimenta después a un condensador en el que el gas de aceite se condensa dando un aceite líquido, representando el aceite el producto objetivo, y el procedimiento se realiza usando un sistema de calefacción de varios circuitos para la generación del calor de proceso necesario para el recipiente de fusión, el recipiente de evaporación y el recalentador, y como portador de calor se usa aceite o sal o gas.

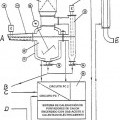

En otra configuración del procedimiento según la invención éste se realiza usando un sistema de calefacción indirecto de varios circuitos que genera el calor de proceso para el recipiente de fusión, el recipiente de evaporación y el recalentador, pudiendo usarse como portador de calor aceite o sal o gas. Además, una proporción no condensable del gas de aceite puede alimentarse ventajosamente para el aprovechamiento térmico al sistema de calefacción para el calentamiento del mismo. Por tanto, el sistema de calefacción comprende todos los componentes para el suministro del recipiente de fusión y del recipiente de evaporación con energía. Los productos secundarios térmicamente utilizables formados en el proceso, como una proporción de una emulsión aceite-agua a partir de las proporciones de residuos del recipiente de fusión, así como proporciones de gas por lo demás no utilizables de la torre de craqueo, así como una proporción de gas de un protector contra descargas disruptivas de la llama, se usan ventajosamente en el sistema de calefacción para la generación del calor de proceso primario.

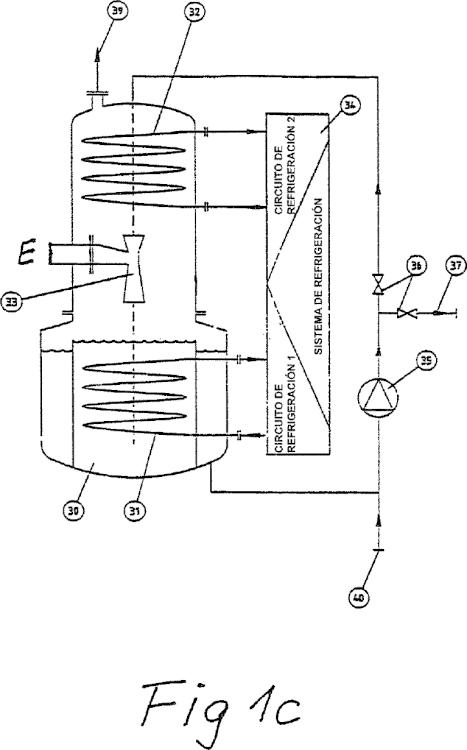

Adicionalmente, un máximo de calor de la zona de prerrefrigeración del gas de aceite y del residuo se recircula ventajosamente de un sistema de refrigeración al sistema de calefacción. Además, el condensador puede estar constituido por un precondensador y un condensador principal que puede estar conectado a un sistema de refrigeración de varios circuitos. El calor en exceso del precondensador, el condensador principal y el recipiente de prerrefrigeración del residuo se alimenta entonces al sistema de calefacción. Igualmente, la emulsión aceite-agua puede alimentarse al sistema de calefacción... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para obtener hidrocarburos fraccionados a partir de sustancias útiles de plástico y/o a partir de residuos que contienen aceite, en el que las sustancias útiles de plástico y/o los residuos se clasifican por tipos y se compactan con exclusión de aire usando un sistema de carga (1, 2, 3, 4) y la masa compactada se alimenta a un recipiente de fusión (7), preferiblemente por debajo del nivel del líquido, y allí se calienta, de manera que tiene lugar una separación en una primera fase líquida, una primera fase gaseosa y una proporción de residuo, caracterizado porque la fase líquida y la primera fase gaseosa se transportan a un recipiente de evaporación (20) en el que con aporte de calor adicional se forma una segunda fase líquida y una segunda fase gaseosa, en el que la segunda fase líquida se transfiere a un recalentador (23) y allí se calienta más con aporte de calor adicional de manera que se forma una tercera fase gaseosa, después de lo cual la segunda fase gaseosa del recipiente de evaporación (20) y la tercera fase gaseosa del recalentador (23) se alimentan a una torre de craqueo (27) en la que tiene lugar otra rotura (craqueo) de los hidrocarburos de cadena larga en hidrocarburos de cadena corta y el gas de aceite formado se alimenta después a un condensador (30) en el que el gas de aceite se condensa dando un aceite líquido, en el que el aceite representa el producto objetivo, y el procedimiento se realiza usando un sistema de calefacción de varios circuitos (38) para la generación del calor de proceso necesario para el recipiente de fusión (7), el recipiente de evaporación (20) y el recalentador (23), y como portador de calor se usa aceite o sal o gas.

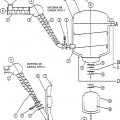

2. Procedimiento según la reivindicación 1, caracterizado porque para cargar las sustancias útiles de plástico y/o los residuos que contienen aceite en el recipiente de fusión (7) dentro del sistema de carga se usa un husillo de llenado (4) o un mecanismo de llenado que compacta los residuos para eliminar el oxígeno y los carga en el recipiente de fusión por debajo de su nivel de líquido.

3. Procedimiento según la reivindicación 1, caracterizado porque, la fracción media y pesada del gas de aceite caliente o de craqueo se enfría súbitamente mediante extinción con condensado frío hasta un nivel de temperatura medio y a este respecto se condensa, de manera que al mismo tiempo condensan hidrocarburos de longitud de cadena media a mayor.

4. Procedimiento según la reivindicación 3, caracterizado porque para la realización del principio de extinción la corriente gaseosa o se aspira en la corriente de recirculación líquida fría o se guía por dos lechos empaquetados de cuerpos de relleno dentro de columnas de cuerpos de relleno que operan en contracorriente, dejándose caer condensado frío sobre los cuerpos de relleno.

5. Procedimiento según la reivindicación 3, caracterizado porque mediante la disposición de dos columnas de cuerpos de relleno una puede regenerarse mientras que la otra opera en operación normal, desconectándose para la regeneración la corriente de recirculación en la columna de cuerpos de relleno que va a regenerarse y conduciéndose la corriente de gas caliente procedente de la torre de craqueo por la columna de cuerpos de relleno que va a regenerarse, por lo que el lecho empaquetado se calienta en la misma y se desprenden las deposiciones.

6. Procedimiento según una de las reivindicaciones precedentes, caracterizado porque para la generación del calor de proceso primario una proporción no condensable del gas de aceite se alimenta al sistema de calefacción para el calentamiento del mismo para el aprovechamiento térmico.

7. Procedimiento según una de las reivindicaciones precedentes, caracterizado porque la emulsión aceite-agua se alimenta al sistema de calefacción (38) para el calentamiento del mismo para el aprovechamiento térmico.

8. Procedimiento según la reivindicación 1, caracterizado porque como condensador se usa un precondensador (29) y un condensador principal (30) y el calor en exceso del precondensador (29), el condensador principal (30) y un recipiente de prerrefrigeración del residuo (15) se alimenta al sistema de calefacción (38), en el que el condensador principal está conectado a un sistema de condensación de varios circuitos.

9. Procedimiento según la reivindicación 1, caracterizado porque las sustancias útiles de plástico y/o los residuos que contienen aceite se trituran después de la clasificación y dado el caso se secan antes de la realización del proceso de craqueo.

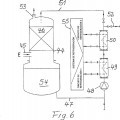

10. Procedimiento según la reivindicación 1, caracterizado porque la proporción de residuo dentro del recipiente de fusión (7) se transporta a una sección de sedimentación (10) que se encuentra debajo en la que una se realiza una concentración de la proporción de residuo y a continuación la proporción de residuo concentrada se transfiere a un recipiente de prerrefrigeración del residuo (15) en el que se realiza una refrigeración de la proporción de residuo mediante un medio de refrigeración del sistema de refrigeración (34), preferiblemente por debajo de 120ºC.

11. Procedimiento según una de las reivindicaciones precedentes, caracterizado porque la proporción de residuo refrigerada se alimenta a una unidad de emulsión (16) en la que se prepara una emulsión aceite-agua a partir de la proporción de residuo.

12. Procedimiento según una de las reivindicaciones precedentes, caracterizado porque entre la torre de craqueo (27) y el condensador principal (30) está dispuesto un precondensador (29) que para la recuperación de energía a un alto nivel de temperatura prerrefrigera el gas de aceite y de esta manera se disminuye el gradiente de temperatura entre la torre de craqueo (27) y el condensador principal (30).

13. Procedimiento según una de las reivindicaciones precedentes, caracterizado porque el condensador principal (30) y dado el caso el precondensador (29) están conectados a un sistema de refrigeración de varios circuitos (34).

14. Procedimiento según la reivindicación 1, caracterizado porque el rendimiento del sistema de calefacción se maximiza realizando una recirculación de calor al sistema usando el gas residual para el calentamiento del sistema de calefacción.

15. Procedimiento según la reivindicación 1, caracterizado porque mediante varios niveles de temperatura optimizados es posible un calentamiento flexible del sistema de calefacción, concretamente mediante aceite producto, mediante gas producto, así como mediante emulsión aceite-agua, como también eléctricamente o mediante combinación de los distintos portadores de calor previamente mencionados, de manera que de este modo se da el máximo aprovechamiento de energía.

16. Dispositivo para obtener hidrocarburos fraccionados a partir de sustancias útiles de plástico y/o a partir de residuos que contienen aceite, en el que las sustancias útiles de plástico y/o los residuos se clasifican por tipos, con un sistema de carga (1,2,3,4) para la compactación con exclusión de aire de las sustancias útiles de plástico y/o los residuos que contienen aceite, así como con un recipiente de fusión (7) postconectado para calentar y fundir la masa compactada para la generación de una primera fase líquida, de una primera fase gaseosa y de una proporción de residuo, caracterizado porque después del recipiente de fusión (7) para la generación con aporte de calor adicional de una segunda fase líquida y de una segunda fase gaseosa está dispuesto un recipiente de evaporación (20) al que le sigue un recalentador (23) para la introducción y el calentamiento adicional de la segunda fase líquida para la formación de una tercera fase gaseosa, y al recipiente de evaporación (20) y al recalentador (23) para la rotura (craqueo) de los hidrocarburos de cadena larga en hidrocarburos de cadena corta está conectada una torre de craqueo (27) a la que está conectada un condensador (30) para la condensación del gas de aceite dando un aceite líquido como el producto objetivo, en el que el dispositivo presenta un sistema de calefacción de varios circuitos (38) para la generación del calor de proceso necesario para el recipiente de fusión (7), el recipiente de evaporación (20) y el recalentador (23) a niveles de temperatura optimizados para esto, con aceite o sal o gas como portador de calor.

17. Dispositivo según la reivindicación 16, caracterizado porque para cargar las sustancias útiles de plástico y/o los residuos que contienen aceite al recipiente de fusión (7) dentro del sistema de carga está dispuesto un husillo de llenado (4) o un mecanismo de llenado para compactar las sustancias útiles de plástico y/o los residuos que contienen aceite, delante del cual dado el caso se encuentra un recipiente de transferencia esférico (3) para la transferencia al husillo de llenado (4) o al mecanismo de llenado.

18. Dispositivo según la reivindicación 17, caracterizado porque la salida del husillo de llenado (4) o del mecanismo de llenado desemboca dentro del recipiente de fusión (7) por debajo del nivel de líquido de la masa fundida en el mismo.

19. Dispositivo según la reivindicación 16, caracterizado porque por debajo del recipiente de fusión (7) está dispuesta una sección de sedimentación (10) para la recogida de la proporción de residuo.

20. Dispositivo según la reivindicación 19, caracterizado porque en la sección de sedimentación (10) está dispuesto un recipiente de prerrefrigeración del residuo (15), así como en él una unidad de emulsión (16) para la preparación de una emulsión aceite-agua a partir de la proporción de residuo.

21. Dispositivo según la reivindicación 16, caracterizado porque el condensador está formado por un condensador principal (30) y un precondensador (29) y entre la torre de craqueo

(27) y el condensador principal (30) para la prerrefrigeración del gas de aceite está dispuesto el precondensador (29).

22. Dispositivo según la reivindicación 16, caracterizado porque un sistema de refrigeración de varios circuitos

(34) está conectado al condensador principal (30).

23. Dispositivo según la reivindicación 16, caracterizado porque el recipiente de fusión (7) y el recipiente de evaporación (20), así como dado el caso el recipiente de recalentamiento (23), presentan una camisa calefactora externamente dispuesta (8, 21) y/o tubos helicoidales (56, 57) cuyas camisas calefactoras (8, 21) son calefactables mediante el sistema de calefacción de portadores de calor (38) común.

Patentes similares o relacionadas:

Procedimiento y sistema para la transferencia de residuos plásticos a un combustible con propiedades de aceite diésel/fueloil, del 8 de Julio de 2020, de BLUEALP Innovations B.V: Procedimiento para la obtención de hidrocarburos a partir de residuos plásticos y líquidos orgánicos a base de petróleo, denominados colectivamente materiales plásticos, […]

Método para coprocesamiento, del 29 de Junio de 2020, de NESTE OYJ: Método para coprocesamiento. La presente invención se refiere a métodos para el coprocesamiento de líquidos derivados de residuos de plástico (WP) y líquidos obtenidos […]

Proceso para producir productos derivados del petróleo, del 13 de Mayo de 2020, de RES Polyflow LLC: Un proceso para producir productos derivados del petróleo que comprende: cargar una alimentación que comprende materiales poliméricos mixtos en una vasija de reactor […]

PROCEDIMIENTO PARA CONVERTIR RESIDUOS PLÁSTICOS EN PRODUCTOS LÍQUIDOS ÚTILES EN LA INDUSTRIA PETROQUÍMICA, del 12 de Mayo de 2020, de URBASER, S.A.: La invención da a conocer un procedimiento para convertir residuos plásticos en productos líquidos útiles en la industria petroquímica. El procedimiento […]

Proceso y aparato para el tratamiento de residuos que comprenden residuos plásticos mixtos, del 8 de Abril de 2020, de Recycling Technologies Ltd: Un proceso para el tratamiento de residuos que comprenden residuos plásticos mixtos, comprendiendo el proceso: a. la alimentación de los residuos a un reactor […]

Sistema para la síntesis de hidrocarburos por descomposición catalítica a presión atmosférica y en ausencia de oxigeno, del 3 de Marzo de 2020, de RECUPERACIONES EMRO, S.L: 1. Sistema para la síntesis de hidrocarburos por descomposición catalítica a presión atmosférica y en ausencia de oxígeno que comprende una tolva para el suministro […]

Proceso para convertir plástico residual en gases líquidos, combustibles y ceras por craqueo catalítico, del 26 de Febrero de 2020, de SOLVAY SA: Proceso para convertir plástico residual, que comprende más de 50 % en peso de poliestireno y poliolefina, basado en el peso total del plástico residual, […]

Método de producción continua de combustibles líquidos y gaseosos a partir de la porción de sustancias orgánicas en los residuos, del 30 de Octubre de 2019, de Srubar, Jaroslav: El método de producción continua de combustibles líquidos y gaseosos a partir de la porción de sustancias orgánicas en los residuos, en particular en los residuos industriales, […]