Dispositivo de distribución de una mezcla polifásica sobre un lecho de sólido granular que lleva un elemento de alcachofa poroso con rebordes.

Dispositivo para distribuir una mezcla polifásica constituida por al menos una fase gaseosa y al menos una fase líquida,

estando dicha mezcla en flujo descendente a través de al menos un lecho de sólidos granulares y llevando dicho dispositivo:

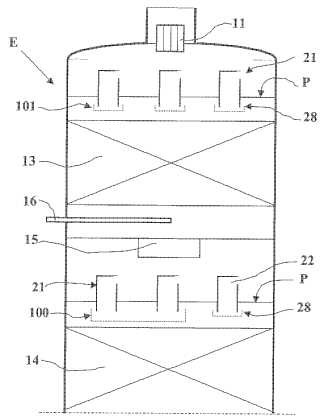

- al menos una bandeja (P) situada por encima de uno de dichos lechos de sólidos granulares;

- una pluralidad de canales mezcladores (21) de dichas fases líquida y gaseosa, llevando cada uno de dichos canales al menos una sección de paso superior (22) que deja pasar la mayoría de la fase gaseosa y al menos una sección de paso inferior (23) que permite la comunicación de la mezcla formada en el interior de dichos canales mezcladores con un lecho de sólidos granulares, y estando provistos dichos canales mezcladores (21) sobre al menos una parte de su altura de una o de más secciones de paso lateral (26) que permiten el paso de la fase líquida y eventualmente de una parte menor de la fase gaseosa al interior de los canales mezcladores;

- un sistema dispersivo (28) de tipo alcachofa que tiene una porosidad controlada dispuesto por debajo de la sección de paso inferior (23) y por encima del lecho de sólidos granulares, caracterizándose dicho dispositivo de distribución por estar el sistema dispersivo equipado sobre una parte al menos de su perímetro de rebordes (100) o (101).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2002/003672.

Solicitante: INSTITUT FRANCAIS DU PETROLE.

Nacionalidad solicitante: Francia.

Dirección: 1 & 4 AVENUE DE BOIS-PRÉAU 92852 RUEIL MALMAISON, CÉDEX FRANCIA.

Inventor/es: HARTER, ISABELLE, AGOERO, ROBERT.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01D3/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01D SEPARACION (separación de sólidos por vía húmeda B03B, B03D, mesas o cribas neumáticas B03B, por vía seca B07; separación magnética o electrostática de materiales sólidos a partir de materiales sólidos o de fluidos, separación mediante campos eléctricos de alta tensión B03C; aparatos centrifugadores B04B; aparato de vórtice B04C; prensas en sí para exprimir los líquidos de las sustancias que los contienen B30B 9/02). › Destilación o procedimiento de cambio similares en los que los líquidos están en contacto con medios gaseosos, p. ej. extracción.

- B01J8/02 B01 […] › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 8/00 Procedimientos químicos o físicos en general, llevados a cabo en presencia de fluidos y partículas sólidas; Aparatos para tales procedimientos. › con partículas inmóviles, p. ej. en lechos fijos.

- B01J8/04 B01J 8/00 […] › pasando el fluido sucesivamente a través de dos o más lechos.

PDF original: ES-2380332_T3.pdf

Fragmento de la descripción:

Dispositivo de distribución de una mezcla polifásica sobre un lecho de sólido granular que lleva un elemento de alcachofa poroso con rebordes La presente invención se relaciona con un dispositivo que permite optimizar la distribución de un fluido que lleva al menos una fase gaseosa y al menos una fase líquida a través de al menos un lecho de sólido granular, siendo introducidas dichas fases por separado o en un estado más o menos mezclado y estando dichas fases en flujo globalmente descendente a través del o de los lechos de sólido granular. La invención se aplica a cualquier recinto o reactor que lleve en su zona superior una entrada de un primer fluido líquido, una entrada distinta o no de la anterior de un segundo fluido gaseoso y al menos un lecho de sólido granular situado a una distancia suficiente de la zona superior como para permitir la instalación del dispositivo según la presente invención tal como se describe a continuación.

El dispositivo puede estar dispuesto:

- o bien en cabeza del recinto o del reactor, por encima de un primer lecho de sólido granular,

- o bien entre dos lechos granulares sucesivos en caso de que dicho recinto lleve varios lechos de

sólido granular, dispuestos en serie a lo largo del recinto y separados en una distancia suficiente como para permitir la instalación de dicho dispositivo.

La presente invención encuentra en particular una aplicación en todos los casos en que:

- la fase gaseosa es muy mayoritaria con respecto a la fase líquida, es decir, en los casos en que la razón volúmica entre la fase gaseosa y la fase líquida es superior a 3:1 y habitualmente inferior a 400:1;

- la reacción puesta en juego es muy exotérmica y necesita la introducción de un fluido auxiliar, gaseoso

o líquido, para enfriar la mezcla de reacción. Se habla con frecuencia en este caso de fluido de "templado" o de "quench" para designar tal fluido auxiliar;

- la reacción puesta en juego necesita un estrecho contacto entre las fases para permitir la disolución de un compuesto, por ejemplo, el hidrógeno, en la fase líquida.

La presente invención se aplica, en particular, en el campo de las reacciones de hidrocraqueo, de hidrotratamiento, de hidrodesulfuración, de hidrodesnitrogenación y de hidrogenaciones selectivas o totales de las fracciones C2 a C5. Se relaciona con la hidrogenación selectiva de las gasolinas de vapocraqueo, la hidrogenación de los compuestos aromáticos en las fracciones alifáticas y/o nafténicas y la hidrogenación de las olefinas en las fracciones aromáticas. Puede hallar también aplicaciones en las reacciones que necesitan una buena mezcla de las fases gaseosa y líquida, por ejemplo las reacciones de oxidación parcial o total o las reacciones de aminación, de acetiloxidación, de amoxidación y de halogenación, en particular de cloración.

En el campo específico de las reacciones de hidrodesulfuración, de hidrodesnitrogenación y de hidrocraqueo para alcanzar conversiones impulsadas, por ejemplo para obtener un producto que contenga menos de 30 ppm (partes por millón) de azufre, como requieren las nuevas especificaciones sobre la gasolina y el gasóleo, es necesario tener una muy buena distribución del líquido sabiendo que uno se encuentra con razones volumétricas de gas con respecto a líquido que pueden variar de 3/1 a 400:1 y más frecuentemente de 10:1 a 200:1. En el caso de la utilización de un fluido de templado o de "quench", es particularmente importante asegurar un muy buen contacto entre este fluido de templado, generalmente gaseoso, y los fluidos del procedimiento. Teniendo en cuenta la baja proporción de líquido con respecto al gas, una de las posibilidades utilizadas en la técnica anterior consiste, por ejemplo, en utilizar bandejas distribuidoras que llevan una pluralidad de agujeros dedicados al paso del líquido y una pluralidad de chimeneas dedicadas al paso del gas. Se encontrarán, por ejemplo, descripciones de tales dispositivos en las patentes EE.UU. 3.353.924, EE.UU. 4.385.033 y EE.UU. 3.855.068.

Estas soluciones plantean, sin embargo, problemas en términos de flexibilidad de utilización de las bandejas y pueden igualmente dar lugar a irregularidades de alimentación de los diferentes orificios en caso de que no haya una horizontalidad perfecta de las bandejas y/o de remolinos provocados por la caída masiva de los flujos líquido y gaseoso sobre las bandejas. Para paliar estos inconvenientes, el experto en la técnica se ve conducido a utilizar una disposición específica de varias bandejas, la última de las cuales está provista de medios de recogida y de distribución de las fases líquida y gaseosa, ya sea por separado, tal como se describe, por ejemplo, en la patente EE.UU. 5.232.283, ya sea en forma de mezcla, tal como se describe, por ejemplo, en las patentes EE.UU. 4.126.539, EE.UU. 4.126.540, EE.UU. 4.836.989 y EE.UU. 5.462.719. El inconveniente principal de estos sistemas proviene del hecho de que, teniendo en cuenta la baja cantidad de líquido con respecto al gas, el experto en la técnica se ve conducido para intentar rociar correctamente toda la superficie de dicho lecho de sólidos granulares a utilizar una densidad de chimeneas importante, con frecuencia superior a 80 chimeneas por metro cuadrado, tal como se menciona en la patente FR 2.745.202. La velocidad del gas en las chimeneas varía generalmente de 0, 5 a 5 centímetros por segundo (cm/s) y la velocidad del líquido varía generalmente de 0, 05 a 1 cm/s. Estas velocidades son, sin embargo, demasiado bajas como para permitir a la vez la mezcla y la dispersión del gas y del líquido. Debido a esta ausencia de dispersión del líquido a la salida de las chimeneas, el experto en la técnica se ve a menudo obligado a instalar sistemas de tipo placa de deflexión a la salida de orificios o de chimeneas, como se describe, por ejemplo, en los documentos de patentes FR 2.654.952, WO9746303 y EE.UU. 5.799.877. Todos los sistemas de tipo alcachofa descritos en la técnica anterior se asocian a un agujero y/o una chimenea. Su forma es, o bien de tipo placa de impacto plena, tal como se describe en las patentes EE.UU. 5.799.877, FR 2.654.952 y EE.UU. 4.140.625, más abajo de un pulverizador, o bien la de un receptáculo con tabiques de muy poca altura, tal como se describe en la patente WO 9746303. Los inconvenientes de este tipo de sistema provienen del hecho de que la alcachofa no cubre toda la superficie del reactor y de que la parte de sólidos granulares situada por debajo de dicho sistema de alcachofa tendrá muy poca posibilidad de ser rociada por líquido.

La técnica anterior puede también ser ilustrada por las patentes EE.UU. 3.524.731 y EE.UU. 3.431.084 y por la patente EE.UU. 3.824.080, que describe un sistema de mezcla de una fase gaseosa y de una fase líquida que presenta una bandeja colectora de la fase líquida, que les hace converger hacia una zona central de mezcla en la cual la fase líquida entra en colisión con la fase de vapor. Ninguna de estas patentes enseña o sugiere un sistema dispersivo que permita una total utilización del lecho de sólido granular.

La presente invención constituye un mejoramiento del dispositivo de distribución de una mezcla polifásica descrito en la solicitud de patente FR 2.807.673, que permite alimentar al menos un lecho de sólido granular por al menos una fase gaseosa y al menos una fase líquida, estando las dos fases en flujo descendente a través de dicho lecho de sólido granular. Para clarificar las diferentes denominaciones, hablaremos de dispositivo de distribución sin otro calificativo para designar el dispositivo de distribución descrito en la patente FR 2.807.673, y hablaremos de dispositivo de distribución mejorado para designar el dispositivo de distribución descrito en la patente FR 2.807.673 y que conlleva el mejoramiento descrito en la presente solicitud.

Se define el objeto de la presente solicitud en el texto de la reivindicación 1.

Se definen otros aspectos facultativos en las reivindicaciones dependientes 2 a 16.

Más concretamente, la invención se relaciona con un dispositivo para distribuir una mezcla polifásica constituida por al menos una fase gaseosa y al menos una fase líquida, estando dicha mezcla en flujo descendente a través de al menos un lecho de sólidos granulares y llevando dicho dispositivo:

- al menos una bandeja (P) situada por encima de uno de dichos lechos de sólidos granulares;

- una pluralidad de canales mezcladores (21) de dichas fases líquida y gaseosa, llevando cada uno de dichos canales al menos una sección de paso superior (22) que deja pasar la mayoría de la fase gaseosa y... [Seguir leyendo]

Reivindicaciones:

1. Dispositivo para distribuir una mezcla polifásica constituida por al menos una fase gaseosa y al menos una fase líquida, estando dicha mezcla en flujo descendente a través de al menos un lecho de sólidos granulares y llevando dicho dispositivo:

- al menos una bandeja (P) situada por encima de uno de dichos lechos de sólidos granulares;

- una pluralidad de canales mezcladores (21) de dichas fases líquida y gaseosa, llevando cada uno de dichos canales al menos una sección de paso superior (22) que deja pasar la mayoría de la fase gaseosa y al menos una sección de paso inferior (23) que permite la comunicación de la mezcla formada en el interior de dichos canales mezcladores con un lecho de sólidos granulares, y estando provistos dichos canales mezcladores (21) sobre al menos una parte de su altura de una o de más secciones de paso lateral (26) que permiten el paso de la fase líquida y eventualmente de una parte menor de la fase gaseosa al interior de los canales mezcladores;

- un sistema dispersivo (28) de tipo alcachofa que tiene una porosidad controlada dispuesto por debajo de la sección de paso inferior (23) y por encima del lecho de sólidos granulares, caracterizándose dicho dispositivo de distribución por estar el sistema dispersivo equipado sobre una parte al menos de su perímetro de rebordes (100) o (101) .

2. Dispositivo según la reivindicación 1, en el cual el sistema dispersivo de tipo alcachofa tiene una porosidad del 2% al 80%, preferentemente comprendida entre el 5 y el 50% y aún preferiblemente comprendida entre el 5 y el 30%.

3. Dispositivo según la reivindicación 1 ó 2, en el cual se asocia un sistema dispersivo de tipo alcachofa a cada canal mezclador.

4. Dispositivo según la reivindicación 1 ó 2, en el cual se asocia un sistema dispersivo de tipo alcachofa a varios canales mezcladores próximos entre sí.

5. Dispositivo según la reivindicación 1 ó 2, en el cual se asocia un sistema dispersivo de tipo alcachofa al conjunto de los canales mezcladores del dispositivo de distribución.

6. Dispositivo según una de las reivindicaciones 1 a 5, en el cual el extremo inferior de los canales mezcladores se sitúa a una distancia (d) de 5 a 500 milímetros del sistema dispersivo de tipo alcachofa.

7. Dispositivo según una cualquiera de las reivindicaciones 1 a 6, en el cual el sistema dispersivo de tipo alcachofa se sitúa a una distancia (D) del lecho de sólido granular comprendida entre 0 y 500 milímetros.

8. Dispositivo según una cualquiera de las reivindicaciones 1 a 7, en el cual la densidad de los canales mezcladores es de 1 a 80 canales por metro cuadrado, y preferentemente de 5 a 50 canales por metro cuadrado.

9. Dispositivo según una cualquiera de las reivindicaciones 1 a 8, en el cual la sección de los canales mezcladores es sensiblemente constante.

10. Dispositivo según una cualquiera de las reivindicaciones 1 a 9, en el cual la altura de los canales mezcladores está comprendida entre 100 y 500 milímetros, y preferentemente entre 250 y 400 milímetros.

11. Dispositivo según una cualquiera de las reivindicaciones 1 a 10, en el cual los rebordes tienen un ángulo con respecto a la vertical comprendido entre -40º y +60º , correspondiendo el signo - a rebordes que entran hacia el interior del sistema dispersivo y el signo + a rebordes orientados hacia el exterior del sistema dispersivo.

12. Dispositivo según una cualquiera de las reivindicaciones 1 a 11, en el cual la porosidad del sistema dispersivo es nula en la proximidad de los rebordes, proximidad correspondiente a una distancia del reborde comprendida entre 30 y 0 milímetros y preferiblemente entre 20 y 0 milímetros.

13. Dispositivo según una cualquiera de las reivindicaciones 1 a 12, en el cual los rebordes de uno o más sistemas dispersivos de tipo alcachofa tienen una altura comprendida entre 0, 2 y 1 vez el diámetro de los canales mezcladores, y ventajosamente comprendida entre 2 y 50 milímetros, y una porosidad comprendida entre el 0 y el 80%.

14. Dispositivo según una cualquiera de las reivindicaciones 1 a 13, en el cual los sistemas dispersivos están escalonados en al menos dos niveles, estando estos niveles distantes en una altura comprendida entre 1 y 250 milímetros, preferentemente entre 5 y 180 milímetros y aún preferiblemente entre 10 y 80 milímetros.

15. Dispositivo según una cualquiera de las reivindicaciones 1 a 14, en el cual los sistemas dispersivos están dispuestos en varios planos y en el cual los sistemas dispersivos situados en los planos más próximos al lecho de sólido granular incluyen dichos rebordes.

16. Aplicación del dispositivo según una cualquiera de las reivindicaciones 1 a 15 a la distribución de una mezcla polifásica cuya fase gaseosa contiene al menos en parte hidrógeno.

Patentes similares o relacionadas:

Método de hidrotratamiento, del 18 de Marzo de 2020, de CURTIN UNIVERSITY OF TECHNOLOGY: Un método de hidrotratamiento, el método comprende las etapas de: proporcionar biocrudo de la pirólisis de biomasa que es adecuado para someterlo a hidrotratamiento; […]

Método para el reformado con vapor estable de etanol, del 11 de Marzo de 2020, de KT - Kinetics Technology S.p.A: Un método para el reformado con vapor estable de etanol, en donde se lleva a cabo un reformado catalítico de etanol en dos recipientes que operan en modo paralelo, […]

Reactor químico catalítico que comprende una bandeja flotante, del 4 de Marzo de 2020, de HALDOR TOPS E A/S: Reactor catalítico que comprende un lecho de catalizador, dicho reactor comprende un distribuidor de fluido de bandeja flotante que distribuye una corriente de fluido de […]

Reactor químico catalítico de separación de partículas y separador de partículas, del 5 de Febrero de 2020, de HALDOR TOPS E A/S: Reactor catalítico de separación de partículas para hidroprocesamiento, que comprende un separador de partículas para separar partículas de la corriente de fluido […]

Bandeja de chimenea de alto rendimiento para un reactor de lecho fijo, del 1 de Enero de 2020, de SK INNOVATION CO., LTD: Bandeja de chimenea, que comprende una bandeja que tiene una serie de orificios pasantes, y una serie de chimeneas introducidas perpendicularmente en los orificios […]

Dispositivo de filtración y de distribución para reactor catalítico, del 14 de Agosto de 2019, de IFP ENERGIES NOUVELLES: Dispositivo de filtración y de distribución una fase gaseosa y de una fase líquida, adecuado para estar dispuesto aguas arriba de un lecho catalítico fijo de un […]

Método para la oxidación catalítica en fase de vapor, del 31 de Julio de 2019, de MITSUBISHI CHEMICAL CORPORATION: Método para la oxidación catalítica en fase de vapor para obtener un gas producto de reacción usando un reactor del tipo de intercambiador de calor multitubular […]

Método para la oxidación catalítica en fase de vapor, del 31 de Julio de 2019, de MITSUBISHI CHEMICAL CORPORATION: Método para la oxidación catalítica en fase de vapor para obtener un gas producto de reacción usando un reactor del tipo de intercambiador de calor multitubular […]

Procedimiento para la disposición de una carga en un quemador y cesta de quemador para un quemador, del 26 de Junio de 2019, de ThyssenKrupp Industrial Solutions AG: Procedimiento para la disposición de una carga consistente en partículas en una cesta de quemador que puede ser atravesada por un gas, de un quemador […]

Procedimiento para la disposición de una carga en un quemador y cesta de quemador para un quemador, del 26 de Junio de 2019, de ThyssenKrupp Industrial Solutions AG: Procedimiento para la disposición de una carga consistente en partículas en una cesta de quemador que puede ser atravesada por un gas, de un quemador […]