DISPOSITIVO DE AGARRE Y MANEJO DE RECIPIENTES METÁLICOS.

Un dispositivo (10) para agarrar y manejar un recipiente metálico (26),

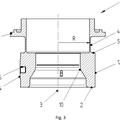

obtenido por extrusión, estampado en frío o estampado en frío/embutición de una pieza metálica en bruto, especialmente adecuado para su uso en máquinas de alta velocidad destinadas a realizar una pluralidad de secuencias de trabajo mecánico u otro tipo de trabajo sobre el recipiente metálico (26), en el que el dispositivo incluye dos porciones, de las cuales: - una primera porción (12) o porción inferior, utilizada como interfaz de conexión del dispositivo a la máquina tanto en la etapa de trabajo como en la etapa de transferencia alta velocidad de la máquina de una estación de trabajo a la siguiente; - una segunda porción (16) o porción superior, utilizada para agarrar firmemente el recipiente metálico (26) durante toda la secuencia de trabajo; y que comprende además medios de retención (24) adaptados para estabilizar mecánicamente dicho recipiente metálico (16); caracterizado porque la segunda porción (16) o porción superior define una expansión en anillo cuya superficie interna presenta diámetros que crecen progresivamente en la dirección del fondo del recipiente metálico (26) de modo que definen un abocinado

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IT2007/000417.

Solicitante: Frattini-Tech AG.

Nacionalidad solicitante: Suiza.

Dirección: Austrasse 6 8505 Pfyn.

Inventor/es: FRATTINI, ROBERTO.

Fecha de Publicación: .

Fecha Solicitud PCT: 13 de Junio de 2007.

Clasificación Internacional de Patentes:

- B21D43/10 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 43/00 Dispositivos de alimentación, de alineamiento o de almacenado combinados con aparatos para trabajar o tratar la chapa, tubos o perfiles, dispuestos en estos aparatos o especialmente adaptados para ser utilizados en asociación con estos aparatos; Asociación de dispositivos de corte con estos aparatos (dispositivos de corte asociados a las herramientas, ver los grupos previstos para estas herramientas). › por medio de tenazas o pinzas.

- B21D51/26 B21D […] › B21D 51/00 Fabricación de objetos huecos (a partir de tubos con paredes espesas o no uniformes B21K 21/00). › de botes de conserva o bidones; Cierre de botes o latas de forma definitiva (fabricación de dispositivos incorporados a los recipientes para vaciarlos B21D 51/38).

Clasificación PCT:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2361726_T3.pdf

Fragmento de la descripción:

Dispositivo de agarre y manejo de recipientes metálicos.

Campo técnico

Esta invención se refiere a un dispositivo de agarre y manejo de recipientes metálicos.

Más concretamente, esta invención se refiere a un dispositivo de agarre y manejo de recipientes metálicos para su uso, como medio de agarre, especialmente en máquinas de alta velocidad para realizar una secuencia de operaciones de trabajo mecánico, preferiblemente a lo largo de una porción extensa de su superficie lateral.

Antecedentes de la invención

Los recipientes metálicos que son manejados por el dispositivo de esta invención están fabricados a partir de metal extrudido, estampado en frío, o piezas brutas de metal estampado en frío/embutido, de aluminio, sus aleaciones u otros materiales adecuados; estos recipientes pueden estar pintados externa y/o internamente, y litografiados a lo largo de su superficie lateral externa antes de comenzar la secuencia de operaciones que deforman su superficie lateral externa. Estos recipientes metálicos pueden sufrir procesos de deformación plástica cuyo fin es cambiar su estructura geométrica de un modo parcial (los procedimientos denominados de "estrangulamiento" o "abocinado"), de un modo global (el denominado proceso de "conformado"), o realizando marcas huecas o en forma de protuberancias sobre porciones predefinidas de la superficie lateral del recipiente metálico (proceso de "engofrado/desengofrado").

Se sabe que en las máquinas de alta velocidad, el recipiente metálico es transferido de una torre o estación de trabajo a otra con el fin de realizar la secuencia de operaciones de trabajo sobre su superficie lateral externa.

La etapa de transferencia de recipientes metálicos de una estación de trabajo a la siguiente es particularmente crítica, ya que sus sistemas de transporte deben permitir un agarre seguro para evitar la pérdida del recipiente, pero el agarre debe ser asimismo lo suficientemente suave para evitar dañar la superficie lateral del recipiente metálico.

En las máquinas de trabajo continuo de recipientes metálicos, esto es, aquéllas que trabajan sobre los recipientes anteriormente descritos, en forma de latas o "latas de bebidas" y preferiblemente dirigidas al mercado de bebidas, la dirección de agarre tiene lugar a lo largo de la sección cilíndrica de la superficie lateral del recipiente metálico, tanto en las etapas de transferencia como en las de trabajo, por medio de ranuras o "bolsillos" en los que se crea un grado de vacío tal que permite agarrar el anterior recipiente.

El documento WO2006/069609 divulga un dispositivo para bloquear selectiva y progresivamente un recipiente metálico, que es bloqueado lo largo de una porción limitada de su superficie lateral por medio de un agarre a lo largo de la superficie lateral y bloqueándolo por su fondo utilizando una técnica de vacío.

El documento JP09019731 divulga un soporte de una vasija que comprende un cuerpo elástico y una parte de surco en forma de anillo situado en la proximidad de la abertura de la propia vasija, siendo dicho anillo apto para permitir el paso de aire para fijar la vasija en posición.

El documento ITB1216844 divulga un dispositivo de bloqueo para recipientes metálicos que van a ser sometidos a operaciones de deformación y mecánicas, estando definido dicho dispositivo de bloqueo por una brida que se mueve mediante aire comprimido y adecuada para sostener de modo estable el recipiente metálico durante las operaciones de trabajo mecánico y para expulsar el recipiente al final del proceso de trabajo.

Sin embargo, este tipo de agarre para el manejo de recipientes metálicos presenta problemas de gran relevancia.

Durante la transferencia de una estación o torre de trabajo a la siguiente, el recipiente metálico es desviado y asegurado durante una pequeña longitud de la torre de trabajo que sigue a la que se ha sido abandonada, por medio de guías especiales, de modo que se permita que los medios de agarre o "bolsillos de recepción" alcancen un grado de vacío suficiente. Estas guías entran en contacto con la superficie lateral del recipiente metálico, de modo que producen un cierto arrastre que probablemente dañe la superficie lateral del recipiente.

Un problema adicional surge ya que el anterior contacto o arrastre, del que ya se habló anteriormente, tiende a alterar la posición angular del recipiente metálico; de hecho, la posición angular del recipiente metálico con respecto a su eje longitudinal no está controlada y puede variar durante la transferencia de una torre de trabajo a la siguiente.

Otro problema es que el agarre del recipiente metálico descansa principalmente sobre la calidad de la estructura de su superficie; una superficie lateral externa con defectos hace difícil el manejo a alta velocidad del recipiente metálico debido a "fugas" que reducen el grado de vacío y, por ello, la resistencia que puede ser ejercida sobre la superficie. Otra desventaja surge porque la probabilidad de perder/dañar el recipiente metálico durante la etapa de transferencia de una estación a la siguiente aumenta en proporción al número de operaciones se llevan a cabo sobre el recipiente y, por lo tanto, a la complejidad de la forma conseguida, ya que el contacto con la superficie lateral del recipiente se repite en cada transferencia.

Una desventaja adicional es que el sistema de manejo descrito sólo permite manejar recipientes metálicos cuya superficie externa presente una sección cilíndrica extensa, ya que el agarre mediante la técnica de vacío sólo es efectivo si la acción se lleva a cabo sobre una porción extensa de la superficie lateral externa del recipiente metálico. Este segmento cilíndrico no debe ser inferior a, aproximadamente, entre el 70% y el 80% de la superficie lateral externa del recipiente metálico.

Sin embargo, el mercado está actualmente orientado a la producción alta velocidad de recipientes metálicos en forma de "latas de botella" y/o "latas contorneadas" que están mecanizadas sobre casi la totalidad de su superficie lateral externa; estos recipientes tienen una longitud cilíndrica limitada y su trabajo demanda un gran número de pasos. Por consiguiente, la tecnología de agarre por vacío para la transferencia directa del recipiente metálico de una estación de trabajo a la siguiente es inadecuada para garantizar un agarre seguro, preciso y firme del propio recipiente.

Descripción de la invención

El objeto de esta invención es resolver los problemas anteriores.

Más concretamente, el objeto de esta invención es proporcionar un dispositivo para agarrar y manejar un recipiente metálico que esté adaptado para asegurar un agarre que sea seguro así como suficientemente suave sobre una longitud limitada de su superficie lateral, esto es, básicamente entre aproximadamente 10 y 35 mm, y tal que evite el arrastre y/o el contacto con el recipiente metálico mientras éste está siendo transferido de una estación de trabajo a la siguiente.

Un objeto adicional de esta invención es proporcionar un dispositivo adaptado para asegurar que el recipiente metálico se sitúe de modo preciso y coaxialmente con respecto al equipo de trabajo, y además esté equilibrado angularmente.

Un objeto adicional de esta invención es proporcionar un dispositivo que permita llevar a cabo de modo rápido y fácil el cambio de tamaño dependiendo del tipo de recipiente metálico que se vaya a trabajar.

No el último entre los objetos de esta invención es proporcionar un dispositivo equipado con un interfaz de agarre óptimo tanto durante la transferencia del recipiente metálico como durante su trabajo, independientemente del "tamaño" o tipo del recipiente metálico.

Un objeto adicional de esta invención es proporcionar a los usuarios un dispositivo de agarre y manejo de recipientes metálicos que sea tal que asegure un elevado nivel de resistencia y fiabilidad en el tiempo, y que asimismo pueda ser fácil y barato de fabricar.

Estos y otros objetos se consiguen mediante el dispositivo de agarre y manejo de recipientes metálicos de esta invención, que incluye una primera porción o porción inferior de interfaz de conexión del dispositivo con la máquina, tanto en la etapa de trabajo como en la etapa de transferencia de alta velocidad de la máquina de una estación de trabajo a la siguiente, una segunda porción o porción superior para agarrar firmemente el recipiente metálico durante toda... [Seguir leyendo]

Reivindicaciones:

1. Un dispositivo (10) para agarrar y manejar un recipiente metálico (26), obtenido por extrusión, estampado en frío o estampado en frío/embutición de una pieza metálica en bruto, especialmente adecuado para su uso en máquinas de alta velocidad destinadas a realizar una pluralidad de secuencias de trabajo mecánico u otro tipo de trabajo sobre el recipiente metálico (26), en el que el dispositivo incluye dos porciones, de las cuales:

- una primera porción (12) o porción inferior, utilizada como interfaz de conexión del dispositivo a la máquina tanto en la etapa de trabajo como en la etapa de transferencia alta velocidad de la máquina de una estación de trabajo a la siguiente;

- una segunda porción (16) o porción superior, utilizada para agarrar firmemente el recipiente metálico (26) durante toda la secuencia de trabajo;

y que comprende además medios de retención (24) adaptados para estabilizar mecánicamente dicho recipiente metálico (16); caracterizado porque la segunda porción (16) o porción superior define una expansión en anillo cuya superficie interna presenta diámetros que crecen progresivamente en la dirección del fondo del recipiente metálico (26) de modo que definen un abocinado.

2. Un dispositivo de acuerdo con la reivindicación 1, caracterizado porque incluye un cuerpo cuya porción inferior (12) presenta al menos un miembro de referencia para el posicionamiento/equilibrado correcto del dispositivo respecto a la mesa(s) de apoyo de piezas (14) de la máquina de trabajo de recipientes metálicos (26).

3. Un dispositivo de acuerdo con la reivindicación 1, caracterizado porque los medios de retención están definidos mediante un anillo de presión (24) que se mueve axialmente, que se aloja en el cuerpo definido por la porción inferior (12) y por la porción superior (16).

4. Un dispositivo de acuerdo con la reivindicación 3, caracterizado porque la superficie externa del anillo de presión (24) presenta un abocinado que es complementario al de la superficie interna de la porción superior (16).

5. Un dispositivo de acuerdo con cualquiera de las reivindicaciones 3 y 4, caracterizado porque el anillo de presión (24) lleva a cabo el agarre y estabilización del recipiente metálico (26) a lo largo de una longitud limitada de su superficie lateral, que abarca de 10 a 35 mm.

6. Un dispositivo de acuerdo con cualquiera de las reivindicaciones 3 a 5, caracterizado porque el anillo de presión (24) es desplazado axialmente mediante medios de accionamiento que cooperan con un miembro de recuperación.

7. Un dispositivo de acuerdo con la reivindicación 6, caracterizado porque el miembro de recuperación está definido por al menos un resorte (38).

8. Un dispositivo de acuerdo con las reivindicaciones 3 a 7, caracterizado porque dentro del anillo de presión (24), y coaxial con el mismo, se sitúa un miembro (28) que está hueco en el centro, cuya porción superior define un disco (30) con una forma cóncava.

9. Un dispositivo de acuerdo con la reivindicación 8, caracterizado porque dentro del miembro (28), y coaxialmente con el mismo, se inserta un vástago (40) que se utiliza para accionar la extracción del recipiente metálico (26).

10. Un dispositivo de acuerdo con la reivindicación 9, caracterizado porque el desplazamiento del vástago (40) está regulado por medios de accionamiento adicionales, que cooperan con un miembro de recuperación del vástago adicional.

11. Un dispositivo de acuerdo con la reivindicación 10, caracterizado porque el miembro de recuperación del vástago (40) adicional está definido por al menos un resorte (52) adicional.

12. Un dispositivo de acuerdo con las reivindicaciones 8 a 11, caracterizado por que incluye al menos un cojinete (34) que se sitúa entre la superficie inferior del disco (30) del miembro (28) y el frontal superior de un casquillo (32) que está situado en el cuerpo.

Patentes similares o relacionadas:

Método para producir una lata de bebidas, una lata tipo botella o una lata de aerosol de aleación de aluminio, del 22 de Julio de 2020, de Constellium Neuf-Brisach: Metodo de fabricacion de una lata de bebida, una botella o un pulverizador de aleacion de aluminio, por medio de embutido-estiramiento seguido de formacion de cuello y/o […]

Dispositivo de conformación, del 6 de Noviembre de 2019, de HINTERKOPF GMBH: Dispositivo de conformación para cuerpos huecos con forma de vaso con un bastidor de máquina , una disposición de accionamiento, una mesa circular […]

Mejoras en o relacionadas con un procedimiento de formación de artículos de metal, del 6 de Noviembre de 2019, de GCL International Sarl: Un procedimiento de formación de cierre de metal para la conformación de un cierre de metal para un acabado del cuello de un recipiente a partir […]

Conjunto de rodillo de alisado, del 2 de Octubre de 2019, de Belvac Production Machinery, Inc: Un conjunto de cabezal de torreta para formar un artículo con cuello (200b) que tiene una porción de cuello estrechada , incluyendo la porción de cuello […]

Anillos de matriz con vibración ultrasónica, del 28 de Agosto de 2019, de Magnaparva Packaging Limited: Una matriz , que comprende:

un anillo de matriz generalmente cilíndrico que comprende una superficie final y que tiene un modo […]

Anillos de matriz con vibración ultrasónica, del 28 de Agosto de 2019, de Magnaparva Packaging Limited: Una matriz , que comprende:

un anillo de matriz generalmente cilíndrico que comprende una superficie final y que tiene un modo […]

Conjunto de martillo de formación y método de ensamblaje de un conjunto de martillo de formación, del 5 de Junio de 2019, de Belvac Production Machinery, Inc: Un conjunto de martillo de formación para una máquina de formación de recipientes, incluyendo la máquina de formación de recipientes un conjunto de torreta […]

Dispositivo para cerrar recipientes de chapa, del 13 de Mayo de 2019, de HUBER PACKAGING GROUP GMBH: Dispositivo para cerrar recipientes de chapa , con una estación para recibir un recipiente que está abierto hacia arriba y que tiene un borde […]

Procedimiento de fabricación de latas de aluminio y la composición de pretratamiento usada, del 12 de Abril de 2019, de HENKEL AG & CO. KGAA: Procedimiento de fabricación de cilindros de latas, en el que (A) una rodaja de una chapa de aluminio se embute profundamente formando […]