COQUILLA DE COLADA CONTINUA.

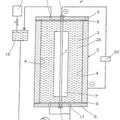

Coquilla de colada continua con placas (1) de coquilla que rodean la sección transversal de colada,

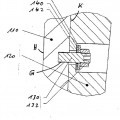

en las que discurren canales (4) de enfriamiento, en la que las placas de coquilla están unidas por medio de elementos de atornillado con un tanque de agua y los elementos de atornillado están compuestos por pernos de fijación con una espiga roscada, que puede atornillarse en roscas (2, 3) de fijación en la placa (1) de coquilla, estando dispuestas las roscas de fijación con sus ejes longitudinales centrales de manera que discurren en cada caso entre dos canales de enfriamiento adyacentes, siendo el diámetro de cada orificio roscado mayor que la distancia entre dos canales (4) de enfriamiento que se encuentran uno al lado de otro y terminando los orificios para las roscas de fijación a una distancia del fondo de los canales de enfriamiento, delimitando la profundidad de atornillado de los pernos de fijación.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/DE2007/001884.

Solicitante: SMS SIEMAG AG.

Nacionalidad solicitante: Alemania.

Dirección: EDUARD-SCHLOEMANN-STRASSE 4 40237 DUSSELDORF ALEMANIA.

Inventor/es: REIFFERSCHEID, MARKUS, DR., GIRGENSOHN, ALBRECHT.

Fecha de Publicación: .

Fecha Solicitud PCT: 18 de Octubre de 2007.

Clasificación PCT:

- B22D11/055 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22D COLADA DE METALES; COLADA DE OTRAS MATERIAS POR LOS MISMOS PROCEDIMIENTOS O CON LOS MISMOS DISPOSITIVOS (trabajo de materias plásticas o sustancias en estado plástico B29C; tratamientos metalúrgicos, empleo de sustancias específicas que se añaden al metal C21, C22). › B22D 11/00 Colada continua de metales, es decir, obteniendo productos de longitud indefinida (estirado, extrusión del metal B21C). › Enfriamiento de los moldes.

- B22D11/059 B22D 11/00 […] › Materiales o revestimientos de los moldes.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia.

PDF original: ES-2366930_T3.pdf

Fragmento de la descripción:

La invención se refiere a una coquilla de colada continua con placas de coquilla que rodean la sección transversal de colada, en las que discurren canales de enfriamiento, en la que las placas de coquilla están unidas por medio de elementos de atornillado con un tanque de agua y los elementos de atornillado están compuestos por pernos de fijación con una espiga roscada, que puede atornillarse en roscas de fijación en la placa de coquilla.

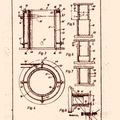

A excepción de las coquillas tubulares para formatos de palanquilla, las coquillas para la colada continua de acero están compuestas por varias placas de coquilla, que montadas forman un espacio hueco. En este espacio hueco se rellena el acero líquido, se solidifica parcialmente y evacua hacia abajo. Según la forma de este espacio hueco se diferencia entre formatos de desbaste plano, de desbaste plano fino, de palancón o de hueso de perro (Beam Blank).

Durante el funcionamiento de colada actúan sobre las placas de coquilla, que están fabricadas casi sin excepción de aleaciones de cobre, cargas mecánicas y térmicas muy elevadas. Para que entonces la coquilla mantenga su forma a pesar de las fuerzas que actúan durante la colada, se fijan las placas de coquilla por su parte posterior a un tanque de agua. En particular pretende impedirse con esto que en la zona de contacto entre las placas de coquilla individuales de una coquilla se generen intersticios mayores. El agua de enfriamiento de la coquilla tampoco puede salir de manera incontrolada y entrar en contacto con el acero líquido.

Según la forma constructiva y las dimensiones de las coquillas se realiza de diferente manera la fijación de las placas de coquilla sobre los tanques de agua traseros.

Ejemplos para la configuración de las placas de coquilla se dan a conocer en el documento EP 1 398 099 B1 y en el documento WO 02/07915.

Habitualmente en el lado posterior de las placas de coquilla se encuentran orificios con roscas, en las que pueden atornillarse pernos o tornillos.

Para garantizar una resistencia suficiente frente al arrancado de los elementos de fijación fuera del cobre, las roscas de fijación u orificios roscados deben ser suficientemente profundos y tener un diámetro suficientemente grande.

Las dimensiones, el número y la distancia entre los orificios roscados dependen entre otras cosas de la resistencia del material de coquilla, de las dimensiones y la forma de la placa de coquilla, y de las cargas durante el funcionamiento.

Además de para la fijación, el lado posterior de las placas de coquilla también es necesario para evacuar las cantidades de calor extremadamente altas que se liberan durante la solidificación y el enfriamiento del acero.

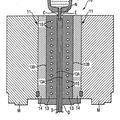

Por consiguiente, en el lado posterior de coquilla se encuentran canales de enfriamiento u orificios de enfriamiento, a través de los cuales se bombea el agua de enfriamiento con alta presión y gran velocidad.

Por motivos de la calidad del producto y debido a la vida útil de las placas de coquilla utilizadas es necesario garantizar un enfriamiento lo más uniforme posible en el área, para que zonas individuales del lado anterior de la coquilla no presenten una temperatura considerablemente mayor que otras zonas directamente adyacentes.

Si se conduce el agua de enfriamiento en la placa de coquilla a través de orificios de enfriamiento, las roscas de fijación pueden encontrarse detrás del plano de enfriamiento. Sin embargo, la producción de placas de coquilla perforadas es relativamente costosa en comparación con las placas de coquilla con canales de enfriamiento fresados. Además puede modificarse la profundidad de los canales de enfriamiento fresado y con ello la distancia entre los canales de enfriamiento y el lado anterior de la coquilla por la longitud y la anchura de la placa de coquilla y adaptarse así a las cargas térmicas que aparecen.

Por el documento WO 02/07915 mencionado anteriormente se conoce una disposición de coquilla, en la que están previstos orificios para medio de enfriamiento paralelos entre sí en la placa de cobre.

Los pernos de fijación están dispuestos con sus ejes longitudinales centrales de manera que discurren en cada caso centrados entre dos orificios para medio de enfriamiento adyacentes.

En esta configuración la distancia de las paredes que se encuentran en cada caso fuera de los orificios para medio de enfriamiento adyacentes entre sí es mayor que el diámetro externo de los pernos de fijación o del orificio roscado, en el que está atornillada la espiga del perno de fijación.

El tramo roscado de soporte se encuentra en esta disposición en la pared entre los orificios para medio de enfriamiento adyacentes.

En el caso de coquillas con canales de enfriamiento fresados, los orificios de fijación y los canales de enfriamiento se encuentran unos al lado de otros en el estado de la técnica.

Para conseguir aún así un enfriamiento lo más uniforme posible de la placa de coquilla, existen diferentes posibilidades.

En la dirección del flujo de calor antes de los orificios roscados pueden encontrarse además orificios de enfriamiento

o los canales de enfriamiento no discurren verticalmente por encima de la altura de la placa de coquilla, sino que al menos los canales más próximos junto a las series de orificios de fijación esquivan las fijaciones con una distancia lo más reducida posible (Slalom Slot, ranura en eslalon).

El objetivo de la invención es disponer o configurar los orificios de fijación y los canales de enfriamiento fresados en los lados posteriores de placas de coquilla de tal manera que se consiga un enfriamiento prácticamente uniforme.

Este objetivo se soluciona según la invención con una coquilla de colada continua con placas de coquilla que rodean la sección transversal de colada, en las que discurren canales de enfriamiento, en la que las placas de coquilla están unidas por medio de elementos de atornillado con un tanque de agua y los elementos de atornillado están compuestos por pernos de fijación con una espiga roscada, que puede atornillarse en roscas de fijación en la placa de coquilla, estando dispuestas las roscas de fijación con sus ejes longitudinales centrales de manera que discurren en cada caso entre dos canales de enfriamiento adyacentes, siendo el diámetro de cada orificio roscado mayor que la distancia entre dos canales (4) de enfriamiento que se encuentran uno al lado de otro y terminando los orificios para las roscas de fijación a una distancia del fondo de los canales de enfriamiento, delimitando la profundidad de atornillado de los pernos de fijación.

Por consiguiente, los orificios para las roscas de fijación ya no se encuentran por separado junto a los canales de enfriamiento, sino que se solapan parcialmente con los canales de enfriamiento o éstos intersecan con ellos.

Los pernos de fijación sobresalen, cuando se han atornillado en las roscas de fijación, un poco hacia el interior de los canales de enfriamiento. Sin embargo, en la zona de los canales de enfriamiento los pernos de fijación ya no están enganchados con la rosca de fijación, porque ésta está ausente en la misma. Por otro lado, la rosca de fijación se encuentra también las zonas de pared opuestas entre sí de los canales de enfriamiento adyacentes, de modo que con esto la resistencia al arrancado es mayor en comparación con las roscas de fijación dispuestas de manera centrada en el caso de orificios de enfriamiento.

Se han realizado ensayos que han mostrado que la producción de estas roscas de fijación es posible sin problemas y que no se diferencia de la producción de roscas de fijación en el material macizo. Además se estudió si las roscas de fijación tienen una resistencia al arrancado suficiente. Los ensayos realizados muestran que las roscas de canal, en caso de carga, presentan una resistencia al arrancado comparable a las roscas en el material macizo.

Sin embargo, su diámetro debe ser algo mayor en comparación con las roscas macizas, para que tengan la misma área de soporte. Como área de soporte se define el perímetro de soporte x la profundidad de la rosca. El perímetro de soporte es el perímetro de la rosca menos los arcos circulares, que están cortados por los canales de enfriamiento.

Es esencial que los canales de enfriamiento sean más profundos que los orificios para las roscas de fijación.

Con esto se consigue que el... [Seguir leyendo]

Reivindicaciones:

1. Coquilla de colada continua con placas (1) de coquilla que rodean la sección transversal de colada, en las que discurren canales (4) de enfriamiento, en la que las placas de coquilla están unidas por medio de elementos de atornillado con un tanque de agua y los elementos de atornillado están compuestos por pernos de fijación con una 5 espiga roscada, que puede atornillarse en roscas (2, 3) de fijación en la placa (1) de coquilla, estando dispuestas las roscas de fijación con sus ejes longitudinales centrales de manera que discurren en cada caso entre dos canales de enfriamiento adyacentes, siendo el diámetro de cada orificio roscado mayor que la distancia entre dos canales (4) de enfriamiento que se encuentran uno al lado de otro y terminando los orificios para las roscas de fijación a una distancia del fondo de los canales de enfriamiento, delimitando la profundidad de atornillado de los pernos de fijación.

2. Coquilla de colada continua según la reivindicación 1, caracterizada porque el diámetro de las roscas (3) de fijación en comparación con las roscas (5) de fijación en el material macizo está configurado con un tamaño mayor, de modo que tienen la misma área de soporte.

3. Coquilla de colada continua según una de las reivindicaciones anteriores, caracterizada porque para

15 homogeneizar el flujo en los canales de enfriamiento o para conseguir velocidades de flujo mayores su sección transversal de canal está reducida por encima y/o por debajo así como lateralmente de las roscas (3) de fijación mediante piezas de relleno.

Patentes similares o relacionadas:

Molde de fundición y procedimiento de fabricación, del 13 de Mayo de 2020, de SCHUNK KOHLENSTOFFTECHNIK GMBH: Procedimiento de fabricación de un molde de fundición para la fundición de metales, en particular de una coquilla de colada continua, en el que el molde de fundición se […]

Dispositivo para la colada continua de metales, del 17 de Mayo de 2017, de VOESTALPINE STAHL GMBH: Coquilla para la colada continua de acero, estando la coquilla delimitada por cuatro paredes laterales a modo de placas, es decir por dos paredes de lado […]

Procedimiento para el revestimiento galvánico de un molde de colada continua, del 11 de Diciembre de 2013, de CONCAST AG: Procedimiento para el revestimiento galvánico de un molde de colada continua, en el que se revisten lassuperficies internas del molde de colada […]

Procedimiento para el revestimiento galvánico de un molde de colada continua, del 11 de Diciembre de 2013, de CONCAST AG: Procedimiento para el revestimiento galvánico de un molde de colada continua, en el que se revisten lassuperficies internas del molde de colada […]

DISPOSITIVO PARA LA COLADA CONTINUA DE METAL, del 9 de Junio de 2011, de SMS SIEMAG AG: Dispositivo, que está constituido por una placa lateral ancha de una coquilla para la colada continua de metal, que comprende: una placa delantera lateral ancha de la […]

DISPOSITIVO PARA LA COLADA CONTINUA DE METAL, del 9 de Junio de 2011, de SMS SIEMAG AG: Dispositivo, que está constituido por una placa lateral ancha de una coquilla para la colada continua de metal, que comprende: una placa delantera lateral ancha de la […]

CABEZAL CALIENTE PARA COQUILLA DE COLADA CONTINUA., del 1 de Diciembre de 2005, de VAW ALUMINIUM AG: Coquilla de cabezal caliente para una instalación de colada continua constituida por un cabezal caliente situado en el lado superior […]

LINGOTERA PARA LA COLADA CONTINUA DE ACERO EN FORMATOS DE PALANQUILLAS Y DESBASTES., del 1 de Diciembre de 2003, de CONCAST STANDARD AG: Lingotera para la colada continua de acero en formatos de palanquillas y desbastes, consistente de un cuerpo interior delimitador de una cavidad […]

UN MOLDE PARA COLADA CONTINUA DE FLEJES METALICOS Y DISPOSITIVO DE REFRIGERACION, del 16 de Noviembre de 2007, de LUVATA OY: Un molde para colada continua de flejes metálicos, que comprende un par de paredes laterales del molde en lados opuestos de una cavidad de molde abierta en uno de sus […]

UN MOLDE PARA COLADA CONTINUA DE FLEJES METALICOS Y DISPOSITIVO DE REFRIGERACION, del 16 de Noviembre de 2007, de LUVATA OY: Un molde para colada continua de flejes metálicos, que comprende un par de paredes laterales del molde en lados opuestos de una cavidad de molde abierta en uno de sus […]

PROCEDIMIENTO PARA LA FUNDICIÓN CONTINUA DE METALES, del 1 de Diciembre de 1956, de WIELAND-WERKE A. G.: Mejoras en el procedimiento para la fundición continua de metales, objeto de la patente principal, caracterizadas por unos moldes que comprenden una envoltura metálica con […]

PROCEDIMIENTO PARA LA FUNDICIÓN CONTINUA DE METALES, del 1 de Diciembre de 1956, de WIELAND-WERKE A. G.: Mejoras en el procedimiento para la fundición continua de metales, objeto de la patente principal, caracterizadas por unos moldes que comprenden una envoltura metálica con […]