CIERRE SEPARABLE SEGMANTADO.

Componente de cierre separable para su uso con un componente de cierre separable complementario,

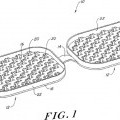

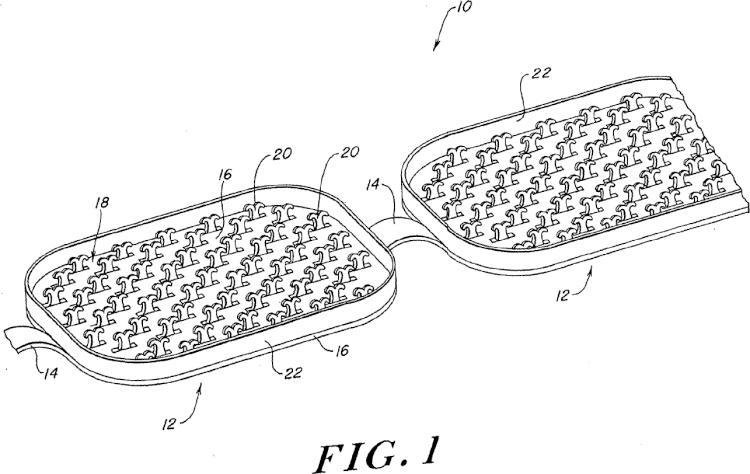

comprendiendo dicho componente de cierre separable: una pluralidad de segmentos de cierre (12), comprendiendo cada segmento de cierre un elemento de base (16), que tiene una cara de cierre nominal (18) y una cara no de cierre (19), y una pluralidad de elementos de cierre (20) seleccionados del grupo que consiste en elementos de tipo gancho y de tipo bucle que lleva dicha cara de cierre de dicho elemento de base; y un cuello flexible (14) que es más estrecho que dicho segmento de cierre (12); caracterizado porque un único cuello flexible (14) está situado entre y une cada par adyacente de segmentos de cierre, y porque los segmentos de cierre (12) están conectados a los cuellos flexibles (14) mediante moldeo

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2001/016379.

Solicitante: VELCRO INDUSTRIES B.V.

LEACH, PETER E.

Nacionalidad solicitante: Antillas Holandesas.

Dirección: CASTORWEG 22-24, P.O. BOX 155 CURAÇAO ANTILLAS HOLANDESAS.

Inventor/es: GALLANT, CHRISTOPHER, M., LEACH,Peter,E.

Fecha de Publicación: .

Fecha Solicitud PCT: 22 de Mayo de 2001.

Clasificación Internacional de Patentes:

- A44B18/00F2

- A44B18/00G

- A44B18/00G4

- B29C43/22B

- B29C47/32

Clasificación PCT:

- A44B1/00 NECESIDADES CORRIENTES DE LA VIDA. › A44 MERCERIA; JOYERIA. › A44B BOTONES, ALFILERES, HEBILLAS, CIERRES DE CORREDERA O DE CURSOR O SIMILARES (cierres adaptados especialmente al calzado A43C). › Botones.

Clasificación antigua:

- A44B A44 […] › BOTONES, ALFILERES, HEBILLAS, CIERRES DE CORREDERA O DE CURSOR O SIMILARES (cierres adaptados especialmente al calzado A43C).

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Finlandia, Chipre.

PDF original: ES-2358577_T3.pdf

Fragmento de la descripción:

ANTECEDENTES

Esta invención se refiere a cierres separables, en general, y, específicamente, a cierres separables que se unirán a un artículo moldeado, tal como un cojín de asiento.

Una parte de un cierre separable de este tipo se incorpora normalmente al objeto moldeado, tal como una espuma para asientos de poliuretano, durante un proceso de moldeo, para su posterior unión con otro objeto que lleva la parte de acoplamiento del cierre separable. El cierre de esta invención simplifica enormemente el método de moldeo de la pieza a la que se une. Aunque en el presente documento se hace referencia en particular a espuma de poliuretano elastomérica o piezas de plástico duro, ha de entenderse que un producto de cierre según esta invención puede usarse en piezas hechas de una amplia variedad de materiales, por ejemplo materiales termoplásticos, materiales termoendurecibles, elastómeros, o cualquier otra composición moldeable.

Los cierres separables de ganchos y bucles, tales como los comercializados por el cesionario de esta invención con las marcas “VELCRO” y “ULTRAMATE”, se conocen bien y se usan para unir dos elementos de manera que puedan separarse uno de otro. Este tipo de cierre tiene dos componentes. Cada uno tiene un sustrato flexible o base que tiene un componente del sistema de cierre sobre su superficie. Una superficie normalmente lleva ganchos elásticos, mientras que la otra lleva bucles. Cuando las dos superficies se presionan mutuamente, se interbloquean formando un enganche liberable.

Los ganchos pueden tener cualquiera de una variedad de formas, incluyendo forma de caña, forma de palmera y forma de champiñón, ampliamente conocidas todas ellas en la técnica. Tal como se usa en esta solicitud, los términos “gancho”, “de tipo gancho” y “a modo de gancho” deben interpretarse como que significan cualquier configuración de elemento de enganche con bucle de este tipo.

Se usan cierres separables en la fabricación de asientos para automóviles para la unión de una funda de asiento tapizada, (“funda de tapizado”), con una pieza interior de espuma de poliuretano. Una parte del cierre separable se incorpora en la superficie de la pieza interior de asiento de poliuretano durante el proceso de moldeo de espuma. La parte de acoplamiento del cierre separable se une a la funda de asiento para proporcionar una unión liberable con la pieza interior de asiento de espuma. El conjunto de cierre separable usado en el molde de espuma para su incorporación en la superficie de la pieza interior normalmente es la parte con ganchos del sistema de cierre separable. Esta parte con ganchos tiene una base que lleva ganchos elásticos en una superficie. La superficie de la base en el anverso de la superficie que lleva los ganchos puede actuar como superficie de anclaje mediante una variedad de configuraciones ampliamente conocidas en la técnica.

En algunos conjuntos se une un material atraíble magnéticamente a la base para facilitar la colocación del conjunto en un hueco de la pared de cavidad de molde, equipada con imanes. También es posible incorporar material atraíble magnéticamente en el cuerpo del propio cierre, tal como en un material de plástico que se usa para realizar el cierre. Esto se describe detalladamente en la patente estadounidense n.º 5.725.928, publicada el 10 de marzo de 1998, titulada TOUCH FASTENER WITH MAGNETIC ATTRACTANT, cedida a Velcro Industries B.V., inventores, Brian J. Routhier, Randall B. Kenney y Martin I. Jacobs, cuya divulgación se incorpora por la presente al presente documento como referencia.

Tales dispositivos de cierre se aplican a una superficie de un molde en forma de concha; se inyecta una mezcla química, por ejemplo de un diisocianato y un poliol, en un molde; la superficie superior del molde se cierra y se bloquea mientras los agentes químicos reaccionan y se hinchan formando una espuma flexible, ampliamente conocida en la técnica.

Puede colocarse una capa protectora, a menudo en forma de una película de plástico delgada, sobre los ganchos elásticos (antes de colocarse en el molde) para evitar que entre espuma en los ganchos durante el proceso de moldeo. Una contaminación significativa de los ganchos con espuma mermaría su capacidad para engancharse con la parte de acoplamiento del cierre.

Conjuntos de la técnica anterior, incluyendo los dados a conocer en la patente estadounidense n.º 4.673.542, inventor Wigner et al., 4.563.380, inventor Black et al., y 4.693.921, inventor Billarant et al., emplean una película envolvente delgada para evitar que entre espuma en los elementos de cierre del cierre separable durante el moldeo. La patente francesa 2.423.666 da a conocer un sistema para sellar los bordes de la banda en el hueco del molde encajando los bordes del cierre en el hueco.

Dos patentes, cedidas al cesionario de ésta, dan a conocer otra disposición para proteger los elementos de cierre frente una degradación y ensuciamiento por el material de formación de la espuma. La patente estadounidense n.º 5.286.431, publicada el 15 de febrero de 1994, en nombre de Banfield y Rocha, titulada MOLDED PRODUCT HAVING INSERT MOLD-IN FASTENER, da a conocer un cierre de tipo ganchos y bucles que tiene un elemento de base y una pluralidad de elementos de enganche que se yerguen desde una superficie del mismo. Un revestimiento flexible (por ejemplo elastomérico o de caucho) (que puede ser o bien termoplástico o bien termoendurecible) que rodea íntimamente los elementos de enganche individuales, rellenando sustancialmente todo el espacio alrededor de cada uno, protege los elementos cuando están expuestos al ambiente hostil de un proceso de moldeo. El cierre se coloca en un molde y se moldea dando lugar, como parte solidaria del mismo, a una pieza moldeada. El recubrimiento puede retirarse de los elementos de enganche tras el proceso de moldeo, para exponer los elementos de enganche, sin deformar de manera permanente o destruir sustancialmente el rendimiento de cierre de los mismos. La patente estadounidense n.º 5.540.970, publicada el 30 de julio de 1996 a nombre de Banfield et al., titulada DIE CUT MOLD-IN, da a conocer adicionalmente proporcionar la cubierta flexible de manera que las puntas de los ganchos estén ligeramente expuestas. Otras modificaciones de la invención se muestran también en la patente '970. Las divulgaciones de estas dos patentes se incorporan completamente al presente documento como referencia.

Todas las disposiciones comentadas anteriormente que conllevan la cobertura de los elementos de cierre que van a usarse para unir el producto moldeado a una funda de tapizado o pieza compañera, requieren que la operación de moldeo incluya una etapa para retirar la cubierta protectora, ya sea una cubierta a modo de película o una cubierta de recubrimiento que rellena los espacios. Esto supone un inconveniente para el operario del moldeo. Además, una vez retirada, la cubierta se la queda el operario del moldeo, que debe desecharla. Sin embargo, el operario del moldeo no está en disposición de reutilizar la cubierta, incluso aunque fuese reciclable. (Es el fabricante del cierre el que está en mejor disposición para reutilizar la cubierta). Por tanto, desde la perspectiva del operario de moldeo, es muy beneficioso poder usar un componente de cierre que no requiera una cubierta retirable. Por consiguiente, quienes se dediquen a la fabricación de componentes de cierre para su incorporación en artículos moldeados están interesados en proporcionar al operario del moldeo un componente que tenga una cubierta que sea necesario retirar tras el moldeo.

También es deseable normalmente evitar cualquier aparato que no pueda usarse con un molde convencional, con un simple canal inferior plano para la colocación del elemento de cierre. De lo contrario, el operario del moldeo debe variar su equipo normal y su forma de trabajar.

Por tanto, existen denominados productos “sin cubierta”, que protegen los cierres sin una cubierta separada. Un producto de este tipo se describe en la patente estadounidense n.º 5.606.781, publicada el 4 de marzo de 1997, titulada, SEPARABLE FASTENER HAVING A BALD PERIMETER RIB BOUNDED BY FASTENING ELEMENTS, también cedida al cesionario de la presente, inventores, George Provost, Brian J. Routhier y Martin I. Jacobs. Este producto tiene un cierre con un área de cierre central de elementos de cierre, rodeada por una zona que no presenta ganchos (en los que puedan encajar una parte de acoplamiento del molde) que está rodeada, a su vez, por un anillo de elementos de cierre que pueden... [Seguir leyendo]

Reivindicaciones:

1. Componente de cierre separable para su uso con un componente de cierre separable complementario, comprendiendo dicho componente de cierre separable:

una pluralidad de segmentos de cierre (12), comprendiendo cada segmento de cierre un elemento de base (16), que tiene una cara de cierre nominal (18) y una cara no de cierre (19), y una pluralidad de elementos de cierre (20) seleccionados del grupo que consiste en elementos de tipo gancho y de tipo bucle que lleva dicha cara de cierre de dicho elemento de base; y

un cuello flexible (14) que es más estrecho que dicho segmento de cierre (12);

caracterizado porque un único cuello flexible (14) está situado entre y une cada par adyacente de segmentos de cierre, y porque los segmentos de cierre (12) están conectados a los cuellos flexibles (14) mediante moldeo.

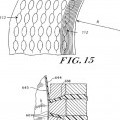

2. Cierre según la reivindicación 1, que comprende una junta de estanqueidad (22; 422) que se extiende completamente alrededor del perímetro de cada uno de los segmentos de cierre (12).

3. Cierre según la reivindicación 2, en el que dicha junta de estanqueidad (22) comprende un labio perimetral que se ha formado de manera solidaria con dichos elementos de cierre.

4. Cierre según la reivindicación 2, en el que dicha junta de estanqueidad (22) comprende un labio perimetral que se ha aplicado a dicho elemento de base por separado respecto a dichos elementos de cierre.

5. Cierre según la reivindicación 2, en el que dichos elementos de cierre (20) comprenden elementos de tipo gancho que tienen puntas libres, comprendiendo dicha junta de estanqueidad (22) un labio flexible que se extiende alejándose de dicha base (16) ligeramente más allá que dichas puntas.

6. Cierre según la reivindicación 2, en el que dicha junta de estanqueidad comprende una junta de estanqueidad de relleno de espacios perimetral (422) que cubre los elementos de cierre en una zona perimetral de dicho segmento de cierre.

7. Cierre según la reivindicación 1, en el que dichos segmentos de cierre (12) comprenden una zona interna que lleva dichos elementos de cierre (20) y una zona perimetral que no lleva elementos de cierre, comprendiendo dicha junta de estanqueidad una junta de estanqueidad de relleno de espacios perimetral

(422) que cubre dicha zona perimetral que no lleva elementos de cierre.

8. Cierre según la reivindicación 1, en el que dicha base (16) comprende material que puede atraerse magnéticamente.

9. Cierre según la reivindicación 1, en el que dicho cuello flexible (14) es flexible alrededor de tres ejes ortogonales.

10. Método para formar un componente de cierre separable para su uso con un componente de cierre separable complementario, comprendiendo dicho método las etapas de:

formar una pluralidad de segmentos de cierre (12), comprendiendo cada segmento de cierre un elemento de base (16), que tiene una cara de cierre nominal (18) y una cara no de cierre (19), y una pluralidad de elementos de cierre (20) seleccionados del grupo que consiste en elementos de tipo gancho y de tipo bucle, que lleva dicha cara de cierre (18) de dicho elemento de base (16);

unir cada par adyacente de segmentos de cierre (12) con un único cuello flexible (14) que es significativamente más estrecho que dicho segmento de cierre;

en el que dicha etapa de formar una pluralidad de segmentos de cierre (12) comprende las etapas de:

proporcionar, en un cuerpo de molde (839), una pluralidad de cavidades de molde (112) separadas, conformadas para formar dichos segmentos de cierre (12), y entre y uniendo cada una de dichas cavidades de molde de segmentos de cierre, una cavidad de molde (114) conformada para formar dicho cuello flexible (14);

proporcionar material de moldeo a dichas cavidades de molde con una presión suficiente para forzar dicho material de moldeo en dichas cavidades de molde; y

retirar dicho material de moldeo de dichas cavidades una vez que dicho material se ha formado dando lugar a dichos segmentos de cierre (12) conectados por dichos cuellos (14), para formar dicho componente de cierre (10).

11. Método para formar un componente de cierre separable según la reivindicación 10, en el que dicha etapa de proporcionar material de moldeo comprende proporcionar material de moldeo a dichas cavidades de

molde directamente a través de una tobera de extrusión que está separada un poco de dichas cavidades de molde.

12. Método para formar un componente de cierre separable según la reivindicación 10, en el que dicho cuerpo de molde comprende una rueda de molde (626; 726) que lleva dichas cavidades de molde sobre un borde periférico, comprendiendo dicha etapa de proporcionar material de moldeo:

proporcionar una segunda rueda (716) con un borde periférico separado un poco de dicha rueda de molde de modo que se forma un intersticio (720) entre las mismas; y

proporcionar material de moldeo a dicho intersticio (720) de manera que el material de moldeo se fuerce dentro de dichas cavidades de molde bajo una presión generada en dicho intersticio entre dicha rueda de moldeo y dicha segunda rueda.

13. Método para formar un componente de cierre separable según la reivindicación 10, en el que dicho cuerpo de molde comprende una pluralidad de placas de molde que tienen bordes arqueados curvados de forma similar que se disponen en paralelo entre sí, formándose dichas cavidades de molde en dichos bordes arqueados.

14. Método para formar un componente de cierre separable según la reivindicación 13, en el que dichas placas de molde comprenden placas de molde circulares.

15. Método para formar un componente de cierre separable según la reivindicación 13, en el que dichas placas de molde comprenden segmentos de un círculo, comprendiendo dichos bordes arqueados de dichos segmentos una parte de un círculo, estando algunas de dichas placas de molde soportadas de modo que pueden moverse en una dirección radial con respecto a dicho borde arqueado, facilitando de ese modo la retirada de un componente de cierre moldeado de dichas cavidades de molde, comprendiendo dicha etapa de retirar material de moldeo de dichas cavidades la etapa de mover radialmente hacia dentro dichas placas móviles para liberar dicho material moldeado.

16. Método para formar un componente de cierre separable según la reivindicación 10, en el que dicha etapa de proporcionar material de moldeo comprende proporcionar material de moldeo a dichas cavidades de molde a través de un molde de inyección que tiene al menos dos partes.

17. Método según la reivindicación 10, que comprende las etapas de proporcionar una junta de estanqueidad

(22) que se extiende completamente alrededor del perímetro de cada uno de los segmentos de cierre (12), en el que la junta de estanqueidad (22) se extiende desde dicho elemento de base (16) al menos tanto como dichos elementos de cierre (20).

18. Método según la reivindicación 10, que comprende las etapas de proporcionar una junta de estanqueidad

(22) que se extiende completamente alrededor del perímetro de cada uno de los segmentos de cierre (12), en el que la junta de estanqueidad (22) se extiende desde dicho elemento de base (16) al menos tanto como dichos elementos de cierre (20), comprendiendo además dicho método las etapas de proporcionar, en dicho cuerpo de molde (829), para cada una de dicha pluralidad de cavidades de molde (812) separadas conformadas para formar dichos segmentos de cierre, una cavidad de molde conformada para formar dicha junta de estanqueidad perimetral, comprendiendo además, sustancialmente de manera simultánea a dicha etapa de proporcionar material de moldeo a dichas cavidades de molde de segmento de cierre, la etapa de proporcionar material de moldeo a dichas cavidades de molde de junta de estanqueidad perimetral con una presión suficiente para forzar dicho material de moldeo en dichas cavidades de molde de junta de estanqueidad perimetral.

19. Cuerpo polimérico moldeado, comprendiendo dicho cuerpo (65):

un volumen de cuerpo interno;

al menos una superficie;

un componente de cierre separable, adherido a dicha superficie, siendo dicho componente de cierre según una cualquiera de las reivindicaciones 1 a 9.

20. Cuerpo polimérico moldeado según la reivindicación 19, en el que dicho componente de cierre (10) está dispuesto de manera que los segmentos (12) de dicho componente de cierre forman un ángulo unos respecto a otros, en un plano definido por dichos elementos de base de dichos segmentos de cierre.

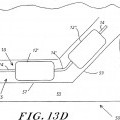

21. Método para formar un cuerpo polimérico moldeado (65) que lleva un componente de cierre separable, segmentado (10), comprendiendo dicho método las etapas de:

proporcionar un molde (53), que tiene al menos una superficie que tiene un canal (55) en la misma, en el que dicho canal sigue una trayectoria que tiene al menos dos partes (57,59) que forman un ángulo una respecto a la otra en un plano;

colocar en dicho canal (55) un componente de cierre separable según una cualquiera de las reivindicaciones 1 a 8, estando dicho componente de cierre separable dispuesto en dicho canal de manera que se dobla en dichos cuellos de modo que sigue dicha trayectoria a lo largo de dichas al menos dos partes que forman un ángulo una respecto a la otra, de tal manera que los segmentos de dicho componente de cierre forman un ángulo uno respecto a otro, en un plano definido por dichos elementos de base de dichos segmentos de cierre;

proporcionar material de moldeo líquido en dicho molde de manera que dicho material de moldeo cubra sustancialmente al menos dicha superficie de dicho molde en el que se encuentra dicho canal, y de manera que el material de moldeo entre en contacto con una parte significativa de dicho elemento de base de dicho componente de cierre, al tiempo que simultáneamente se evita que dicho material de moldeo líquido entre en contacto con dichos elementos de cierre;

permitir que dicho material de moldeo se solidifique para formar dicho cuerpo polimérico moldeado, con lo cual dicho componente de cierre se fija a dicho cuerpo moldeado.

22. Método para formar un cuerpo moldeado según la reivindicación 21, en el que dicha etapa de evitar que dicho material de moldeo líquido entre en contacto con dichos elementos de cierre comprende presionar una junta de estanqueidad hacia dicha superficie de molde de manera que el material de moldeo queda bloqueado frente a un contacto con dichos elementos de cierre.

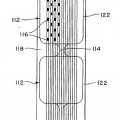

23. Aparato para fabricar una cinta de un componente de cierre separable, comprendiendo dicho aparato:

una pluralidad de placas de molde, designadas zona de formación de cierres, que tienen bordes arqueados similares y que comprenden:

cavidades de molde de elemento de cierre que intersecan estos bordes y una cara de la placa de molde, estando dichas cavidades de molde dispuestas en una pluralidad de zonas de formación de segmentos (112);

una cavidad de molde de junta de estanqueidad (122) que delimita cada una de dichas zonas de formación de segmentos; y

entre cada par adyacente de zonas de formación de segmentos, una única zona de formación de articulación (114); estando dichas placas de molde dispuestas para formar una rueda de molde cilíndrica

(626) que tiene una superficie circular formada por dichos bordes arqueados de dichas placas de molde de manera que dichas zonas de formación de segmentos están separadas circunferencialmente alrededor de dicha superficie cilíndrica; y

un extrusor (646) que tiene una boquilla (635) cuya superficie se dispone cerca de dicha superficie cilíndrica para suministrar material polimérico moldeable a dichas cavidades de molde para formar elementos erguidos y también a dicha superficie para formar con la misma una cinta de elemento de base polimérica a la que se unen de manera solidaria dichos elementos erguidos formados en las cavidades de molde.

24. Aparato según la reivindicación 23, comprendiendo cada una de dichas placas una placa circular.

25. Aparato según la reivindicación 23, comprendiendo cada una de dichas placas menos de una placa circular completa, comprendiendo además dicho aparato, para cada zona de formación de cierre, un grupo de dicha pluralidad de placas, estando dichos elementos de dicho grupo dispuestos con dichos bordes arqueados formando dicha superficie cilíndrica circular de dicha rueda de molde.

26. Aparato según la reivindicación 23, que comprende además pluralidades adicionales de placas de cierre, comprendiendo cada una de dichas pluralidades adicionales otra zona de formación de cierre, estando dichas pluralidades adicionales dispuestas axialmente a lo largo de dicha rueda de molde cilíndrica circular para formar zonas de formación de cierre contiguas.

27. Aparato para fabricar una cinta de un componente de cierre separable, comprendiendo dicho aparato:

una pluralidad de placas de molde, designadas zona de formación de cierre, que tienen bordes curvados de manera similar y que comprenden:

cavidades de molde de elemento de cierre que intersecan estos bordes y una cara de la placa de molde, estando dichas cavidades de molde dispuestas en una pluralidad de zonas de formación de segmentos (112);

una cavidad de molde de junta de estanqueidad (122) que delimita cada una de dichas zonas de formación de segmentos (112); y

una única zona de formación de cuello flexible (114) entre cada par adyacente de zonas de formación de segmentos; estando dichas placas de molde dispuestas para formar un primer componente (726) de un conjunto de moldeo por inyección de múltiples piezas que tiene una superficie formada por dichos bordes de dichas placas de molde, de tal manera que dichas zonas de formación de segmentos están separadas a lo largo de dicha superficie;

un segundo componente (716) de dicho conjunto de moldeo por inyección, acoplable a dicha superficie de dicho primer componente; y dispuestos dentro de al menos uno de dichos componentes de dicho conjunto, pasos para suministrar material polimérico moldeable a dichas cavidades de molde para formar elementos erguidos y también para formar con los mismos una cinta de elemento de base polimérica a la que se unen de manera solidaria los elementos erguidos formados en las cavidades de molde.

28. Aparato según la reivindicación 27, comprendiendo además dicho segundo componente cavidades de moldeo complementarias para formar dicho elemento de base y para definir los bordes de dicha cinta de elemento de base.

29. Aparato según la reivindicación 27, que comprende además medios para retirar un artículo moldeado de dicho conjunto de moldeo y hacer avanzar dicho artículo moldeado a lo largo de una trayectoria, y entonces unir dicho artículo moldeado que se ha hecho avanzar con otro artículo moldeado que va a formarse posteriormente en dicho conjunto de molde.

Patentes similares o relacionadas:

Método para fabricar un miembro de caucho delgado, un rodillo para caucho y método para laminar un caucho, del 7 de Mayo de 2014, de BRIDGESTONE CORPORATION: Una matriz de rodillos para caucho, para formar secuencialmente una tira de caucho alargada, comprendiendo la matriz de rodillos […]

Procedimiento de estampación de un miembro de hoja de caucho y dispositivo usado para el procedimiento de estampación, del 18 de Julio de 2012, de BRIDGESTONE CORPORATION: Un procedimiento para presionar un miembro de hoja de caucho en el estado anular sobre una cara lateral de un cuerpo de rotación, donde: se […]

Tira de fijación con cuerpo magnético, del 28 de Marzo de 2012, de YKK CORPORATION: Tira de fijación apta para fijarse magnéticamente en un objeto, que comprende;

(a) un sustrato ;

(b) por lo menos un elemento de acoplamiento […]

Tira de fijación con cuerpo magnético, del 28 de Marzo de 2012, de YKK CORPORATION: Tira de fijación apta para fijarse magnéticamente en un objeto, que comprende;

(a) un sustrato ;

(b) por lo menos un elemento de acoplamiento […]

METODO DE ESXTRUSION DE MATERIAL DE CAUCHO PARA CUBIERTAS., del 1 de Noviembre de 2006, de BRIDGESTONE CORPORATION: Método para extrusionar un material de caucho para cubiertas por medio de un sistema de extrusión de desplazamiento positivo que incluye, vistos desde […]

DISPOSITIVO DE EXTRUSION PARA FABRICAR UN PRODUCTO A BASE DE UNA MEZCLA DE CAUCHO., del 16 de Junio de 2006, de SOCIETE DE TECHNOLOGIE MICHELIN MICHELIN RECHERCHE ET TECHNIQUE S.A.: Dispositivo de extrusión para fabricar un producto a base de una mezcla de caucho, que comprende un rodillo rotatorio , un orificio de entrada de dicha mezcla […]

PROCEDIMIENTO Y DISPOSITIVO PARA LA FABRICACION DE ELEMENTOS DE RELLENO PARA TALONES DE NEUMATICO., del 16 de Junio de 2004, de BRIDGESTONE CORPORATION: SE PRESENTA UN METODO Y UN APARATO PAR FABRICAR UN RELLENO DE TALON QUE NO DETERIORE LA UNIFORMIDAD DEL NEUMATICO. EL APARATO EXTRUYE UNA COMPOSICION DE CAUCHO […]

CABEZA DE EXTRUSION PARA MEZCLA DE CAUCHO, QUE COMPRENDE UN DISPOSITIVO DE RECICLADO DE LAS REBABAS, Y DISPOSITIVO DE RECICLADO DESTINADO A MONTARSE EN UNA CABEZA DE EXTRUSION., del 16 de Noviembre de 2002, de COMPAGNIE GENERALE DES ETABLISSEMENTS MICHELIN-MICHELIN & CIE: LA INVENCION SE REFIERE A UNA CABEZA DE EXTRUSION PARA FABRICAR UN PRODUCTO A BASE DE UNA MEZCLA DE CAUCHO, PROVISTA DE UN PASO DE ENTRADA […]

MÉTODO PARA LA FABRICACIÓN DE UNA BANDA DE SOPORTE DE MATERIAL PLÁSTICO, del 29 de Febrero de 2012, de GOTTLIEB BINDER GMBH & CO. KG: Método para la fabricación de una banda de soporte , compuesta de una cantidad predeterminable de material plástico, con una pluralidad […]