Cabezal para la extrusión de tubos con tres capas.

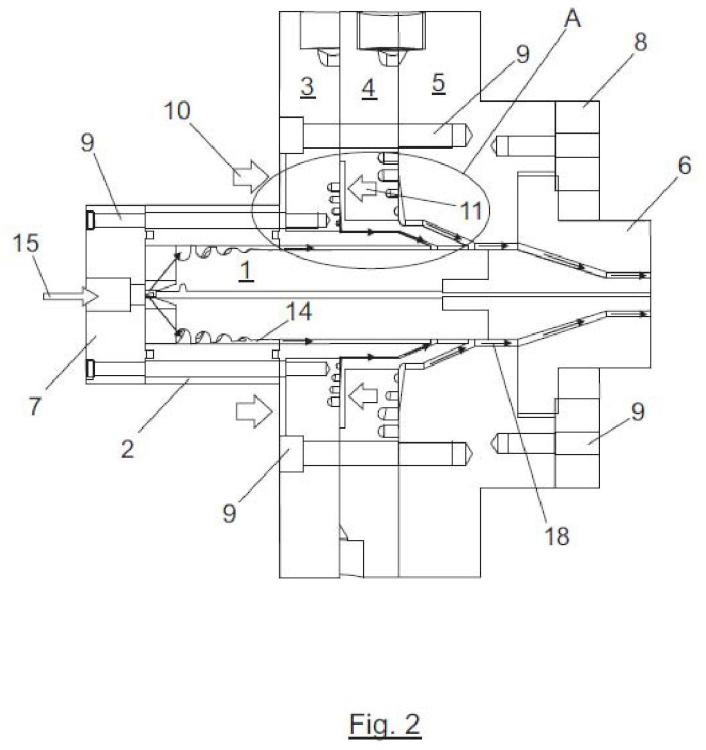

Cabezal para la extrusión de tubos con tres capas, que comprende un núcleo central (1) y una serie de cuerpos anulares (2,

3, 4 y 5), entre cuyo núcleo y cuerpo se delimitan tres pasajes para otros tantos materiales a extrusionar. Entre los cuerpos citados van dispuestos un primer y segundo mandriles (10 y 11) desmontables, cada uno compuesto por una pared plana (12) y una pared cilíndrica (13), al menos uno de los cuales dispone en la pared cilíndrica de un aislamiento térmico.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201531112.

Solicitante: UNIVERSIDAD DE LEON.

Nacionalidad solicitante: España.

Inventor/es: OTERO CABERO,Marta, DE COIMBRA SAMPAIO GOMES,Ricardo Nuno.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C47/20

Fragmento de la descripción:

Cabezal para la extrusión de tubos con tres capas.

Campo de la invención 5

La presente invención se refiere a un cabezal para la extrusión de tubos con tres capas, especialmente mediante la coextrusión de tres materiales poliméricos diferentes.

El cabezal de la invención es aplicable en la fabricación de tubos y mangueras que deban 10 soportar elevados valores de presión y vacío.

Antecedentes de la invención

Actualmente en el mercado de fabricación de tubos existen productos hechos con poliamidas 15 en el interior, refuerzo textil y TPU en el exterior. Esta estructura es la que se utiliza en tubos hidráulicos y que puede ser vista en las patentes US1005577 y WO01/94095A1.

El tipo de configuraciones arriba indicado no permite la optimización del producto final ni desde el punto de vista económico ni desde el punto de vista de propiedades físicas obtenidas. Desde 20 el punto de vista económico porque el tubo interior tendrá que ser hecho en su totalidad con poliamidas, que tienen un precio elevado. Desde el punto de vista de las propiedades físicas porque las poliamidas tienen poca flexibilidad y el módulo de elasticidad del tubo será muy elevado.

Ya son conocidos cabezales de extrusión para fabricación de tubos de plástico con más de una capa, los cuales comprenden un núcleo central y una serie de cuerpos anulares dispuestos alrededor del cuerpo central. Entre el núcleo central y los cuerpos anulares se delimitan pasajes de alimentación que desembocan en un único pasaje final de extrusión. A través de los pasajes de alimentación se suministran los materiales que formarán las diferentes capas del 30 tubo, los cuales confluyen consecutivamente en el pasaje final de extrusión. Mediante este tipo de cabezales sólo pueden fabricarse tubos a partir de materiales plásticos que presentan temperaturas de fusión y procesamiento similares.

Por otro lado, las secciones de los pasajes de alimentación no pueden ser modificadas, lo cual 35 impide variar el grosor de las capas que forman el tubo.

Descripción de la invención

La presente invención tiene por objeto resolver los problemas expuestos, mediante un cabezal 40 de extrusión para la fabricación de un tubo con tres capas, a base de tres materiales poliméricos con polaridades y temperaturas de fusión y de procesamiento muy distintas, por ejemplo a base de una poliamida, tal como poliamida 12, un adhesivo y PVC flexible.

La poliamida 12 es un polímero apolar y el PVC flexible es un compuesto polar. Por ello, si son 45 extruidos sin la aplicación de un adhesivo, no se obtendrá una estructura compacta y soldada entre sí. Lo mismo ocurre con los polietilenos de baja y media densidad, así como los plastómeros, todos materiales apolares y el PVC flexible que es material polar. Sin la aplicación de un adhesivo, las distintas capas no tendrían adhesión entre ellas.

Con esta constitución, mediante el cabezal de la invención puede obtenerse una tubería de tres capas de precio muy inferior al de las tuberías conocidas hasta ahora, con una flexibilidad mayor y con un módulo de elasticidad menor.

En términos de costes, considerando como ejemplo un tubo con una pared de 3 mm de espesor, diámetro interior de 10 mm y diámetro exterior de 16 mm, tendríamos la siguiente estructura (Tabla 1) :

Tabla 1 - Análisis de costes de la estructura con tres materiales distintos: PVC flexible, Adhesivo y Poliamida 12

Material

PVC flexible Poliamida 12

Adhesivo

(kg/L)

1, 2

1, 02

1, 19

Espesor (mm)

2, 5

0, 25

0, 25

Peso (g/m)

127, 03

8, 21

10, 05

Precio (?/kg)

1, 5

8, 4

3, 85

Precio (?/m)

0, 19

0, 069

0, 039

Precio Final (?/m)

0, 298

Peso Final (g/m)

145, 29

Si comparamos con la estructura estándar de mercado sólo en poliamida tendríamos los siguientes costes (Tabla 2) : 10

Tabla 2 - Análisis de costes de la estructura estándar solo con Poliamida 12.

Material

Poliamida 12

(kg/L)

1, 02

Espesor (mm)

Peso (g/m)

124, 97

Precio (?/kg)

8, 4

Precio (?/m)

1, 05

Comparando las dos situaciones (Tabla 1 versus Tabla 2) podemos ver que la estructura constituida por tres materiales distintos (PVC flexible, Adhesivo y Poliamida 12) tiene un 15 precio final (?/m) que es 3, 5 veces inferior al de la estructura sólo en poliamida.

Con relación a las propiedades físicas, en la Tabla 3 se muestran las más importantes del PVC flexible, la Poliamida 12 de EMS-Grivor y (Grilamid L25W40X) y del adhesivo.

Tabla 3 - Propiedades físicas del PVC flexible, la Poliamida 12 y el Adhesivo.

Material

PVC flexible Poliamida 12 Grilamid L25W40X

Adhesivo

Módulo de Elasticidad (MPa)

360

19, 3

Tensión de Ruptura (MPa)

Elongación en la Ruptura (%)

300

600

Dureza

(Shore A)

(Shore D) o 113 (Shore A)

(Shore A)

Una tubería constituida por los tres materiales tendrá el sumatorio de las distintas propiedades de cada uno de los materiales. Como el producto final está constituido por 2, 5 mm de PVC flexible, 0, 25 mm de adhesivo y 0, 25 mm de poliamida, es de esperar que tenga 25 un módulo de elasticidad de unos 73 MPa ( (0, 83×50) + (0, 083×360) + (0, 083×19.3) ) , una tensión de ruptura alrededor de 16, 1 MPa ( (0, 83×12) + (0, 083×40) + (0, 083×34) ) , un alargamiento en la ruptura de 302.9 % ( (0, 83×300) + (0, 083×50) + (0, 083×600) ) , y una dureza final del material de 78, 8 Shore A ( (75×0, 83) + (113×0, 083) + (84×0, 083) ) .

Por otro lado, un tubo constituido por PVC flexible, poliamida 12 y adhesivo tendría una tensión de ruptura de 16, 1 MPa, que es muy inferior a los 40 MPa que tendría si sólo utilizásemos Poliamida 12. Además, el tubo constituido por PVC flexible, poliamida 12 y 5 adhesivo tendría un alargamiento de 302.9%, que es muy superior al 50% de alargamiento si sólo utilizásemos Poliamida 12. La conclusión es que esta nueva estructura de tres materiales tendrá un módulo de elasticidad de unos 73 MPa, que es bastante más pequeño que los 360 MPa de la Poliamida 12 utilizada de forma individual, con lo que el producto final obtenido con el cabezal de extrusión inventado tendrá mucha más flexibilidad que el tubo de Poliamida 12. 10

El radio de curvatura es otra propiedad muy importante en tuberías. Cuanto menor sea el radio de curvatura, más flexible será el producto final. En el caso de la estructura con tres materiales, el radio de curvatura mejorará de forma considerable, pues se podrán conseguir productos finales con radios de curvatura bastante menores.

En cuanto a la dureza, el producto final de poliamida 12, adhesivo y PVC flexible, tendría 78, 8 Shore A, que es un valor considerablemente inferior al valor de 113 Shore A (o 63 Shore D) si sólo utilizásemos Poliamida 12.

Con relación a las propiedades químicas, estas se mantendrían de acuerdo con las tablas de 20 resistencia química de las poliamidas porque en la estructura con tres materiales la poliamida es la que está en contacto con el fluido que circulará en el interior de la tubería. A pesar del largo listado de resistencias químicas de la poliamida hay que destacar su resistencia al alcohol, dimetil formamida, ácido acético, acetileno, anilina, butano, soda caustica, aceite hidráulico, queroseno, leche, petróleo, ácido salicílico, ácido sulfúrico, tolueno y aceites 25 vegetales.

Además de la estructura antes indicada (poliamida 12, adhesivo y PVC flexible) , otra estructura que se puede producir con el cabezal de co-extrusión inventado es la compuesta por polietileno de baja densidad, polietileno de media densidad o plastómeros (copolímeros 30 olefínicos alfa etileno) , con adhesivo y PVC flexible. Con estas estructuras se evitaría cualquier tipo de contacto del PVC con el fluido que pueda pasar en el tubo, se aumentaría la resistencia química a productos polares tales como alcoholes, aceites vegetales, y la combinación de los tres daría la flexibilidad necesaria para el producto final.

Consideremos una estructura constituida por un plastómero de Exxon Mobil, con la referencia EXACT 9182, adhesivo y PVC flexible. Las propiedades físicas más importantes de estos materiales se muestran en la Tabla 4:

Tabla 4 - Propiedades físicas del plastómero (EXACT9182) , PVC flexible y adhesivo. 40

Material

Exact 9182

Adhesivo...

Reivindicaciones:

1. Cabezal para la extrusión de tubos con tres capas, que comprende un núcleo central (1) y una serie de cuerpos anulares (2, 3, 4 y 5) dispuestos alrededor del núcleo central, entre cuyo núcleo y cuerpos anulares se delimitan tres pasajes para otros tantos materiales a extrusionar 5 que desembocan en un pasaje final de extrusión (18) , caracterizado por que entre los cuerpos citados van dispuestos un primer mandril (10) y un segundo mandril (11) desmontables, cada uno compuesto por una pared plana (12) en forma de corona circular, con diámetros mínimos de diferente dimensión, y una pared cilíndrica (13) , a partir del borde interno de la pared plana, cuyos mandriles van dispuestos a través de su pared plana entre dos cuerpos anulares 10 consecutivos, discurriendo las paredes cilíndricas en el sentido de circulación de los materiales a extrusionar, en posiciones coaxiales, limitando entre el núcleo central (1) , cuerpos anulares y pared cilíndrica (13) de los mandriles un primer, un segundo y un tercer pasajes axiales (14, 16 y 17) que desembocan en el pasaje final de extrusión (18) , mientras que entre los cuerpos anulares y paredes planas de los mandriles se delimitan un primer y un segundo pasajes 15 radiales (19 y 20) que desembocan, respectivamente, en el segundo y tercer pasajes axiales (16 y 17) .

2. Cabezal según reivindicación 1, caracterizado por que al menos uno de los mandriles dispone en la pared cilíndrica de aislamiento térmico.

3. Cabezal según reivindicación 2, caracterizado por que el aislamiento térmico está 20 constituido por una capa de material térmicamente aislante (21) dispuesta en un alojamiento anular (22) formado a lo largo de la pared cilíndrica (13) , a partir de uno de sus bordes.

4. Cabezal según reivindicación 1, caracterizado por que los pasajes radiales (19 y 20) incluyen canales (23) concéntricos, de trazado en espiral, practicados en una de las paredes que limitan dichos pasajes, cuyos canales discurren a lo largo de los pasajes, con profundidad 25 decreciente en el sentido de circulación del material a extrusionar, al mismo tiempo que aumenta la sección del pasaje.

5. Cabezal según reivindicación 4, caracterizado por que los canales (23) están practicados en los cuerpos anulares (3 y 4) que delimitan los pasajes radiales (19 y 20) .

6. Cabezal según reivindicación 1, caracterizado por que la pared plana (12) del primer 30 mandril (10) va dispuesta entre un primer y un segundo cuerpos anulares (2 y 3) y la pared (12) del segundo mandril (11) va dispuesta entre el segundo cuerpo anular (3) y tercer cuerpo anular (4) , estando limitados:

- El primer pasaje radial (19) entre un segundo cuerpo anular (3) y la pared (12) del segundo mandril (11) ; 35

- El segundo pasaje radial (20) entre un tercer y un cuarto cuerpo anulares (4 y 5) ;

- El primer pasaje axial (14) entre el núcleo central (1) , un primer cuerpo anular (2) y la pared cilíndrica (13) del primer mandril (10) ;

- El segundo pasaje axial (16) entre las paredes cilíndricas (13) del primer y segundo mandriles (10 y 11) ; 40

- El tercer pasaje axial (17) entre la pared cilíndrica (13) del segundo mandril (11) y un cuarto cuerpo anular (5) .

Patentes similares o relacionadas:

Estera tubular y procedimiento para fabricar una estera tubular de este tipo, del 29 de Noviembre de 2017, de RAUMEDIC AG: Estera tubular que comprende a. varias secciones tubulares que presentan en cada caso un eje longitudinal de tubo flexible y b. al menos una […]

Procedimiento para producir un perfil de extrusión reforzado con fibras, del 12 de Julio de 2017, de REHAU AG + CO: Procedimiento para producir un perfil de extrusión reforzado con fibras, - en el que en primer lugar se saca de un rollo de cinta al menos […]

Inmunoensayos, métodos para llevar a cabo inmunoensayos, kits de inmunoensayo y método para fabricar kits de inmunoensayo, del 21 de Diciembre de 2016, de CAMBRIDGE ENTERPRISE LIMITED: Un dispositivo para llevar a cabo un inmunoensayo, teniendo el dispositivo: un cuerpo unitario con una superficie exterior, y al menos dos orificios capilares que […]

Métodos y composiciones para producir tubería que tiene resistencia oxidativa mejorada, del 5 de Octubre de 2016, de UPONOR INNOVATION AB: Una tubería polimérica flexible que comprende: Al menos 95% en peso de la tubería polimérica de polímero estructural de polietileno; Entre 0,1% y 0,5% en […]

Procedimiento de fabricación de una placa alveolar, del 2 de Julio de 2014, de DS SMITH KAYSERSBERG: Procedimiento de fabricación de una placa alveolar, que comprende dos paredes de cubierta espaciadas una de la otra y unidas entre sí por tirantes, […]

Procedimiento de fabricación de una placa alveolar, del 2 de Julio de 2014, de DS SMITH KAYSERSBERG: Procedimiento de fabricación de una placa alveolar, que comprende dos paredes de cubierta espaciadas una de la otra y unidas entre sí por tirantes, […]

Procedimiento y dispositivo para fabricar un tubo termoplástico de doble pared con un manguito de acoplamiento, del 12 de Febrero de 2014, de LUPKE, MANFRED ARNO ALFRED: Procedimiento para fabricar un tubo termoplástico de doble pared con un manguito de acoplamiento a) extrudiéndose un primer tubo en un túnel conformador […]

Procedimiento y dispositivo para fabricar un tubo termoplástico de doble pared con un manguito de acoplamiento, del 12 de Febrero de 2014, de LUPKE, MANFRED ARNO ALFRED: Procedimiento para fabricar un tubo termoplástico de doble pared con un manguito de acoplamiento a) extrudiéndose un primer tubo en un túnel conformador […]

Procedimiento y aparato para extrudir materiales con canales capilares, del 25 de Diciembre de 2013, de CAMBRIDGE ENTERPRISE LIMITED: Procedimiento para producir un producto de película extrudido que presenta una pluralidad de canales capilares que lo atraviesan, comprendiendo el procedimiento los […]

MÉTODO PARA PRODUCIR PRODUCTOS CAPILARES, del 14 de Diciembre de 2011, de CAMBRIDGE ENTERPRISE LIMITED: Método para producir un producto extruido que comprende una pluralidad de canales capilares a lo largo de su longitud, comprendiendo el método los pasos de: […]