APARATO PARA LA PRODUCCIÓN DE SILICIO POLICRISTALINO.

Aparato para la producción de silicio policristalino, que comprende:

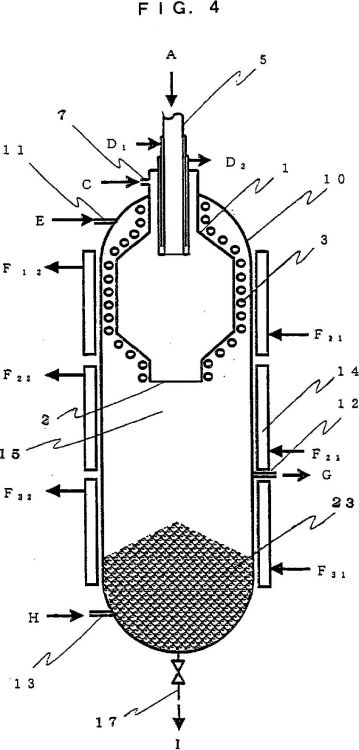

(a) un recipiente cilíndrico con una abertura en el extremo inferior que constituye una salida para la extracción de silicio; (b) un calentador para elevar la temperatura de la pared interior desde el extremo inferior hasta la altura que se pretenda del recipiente cilíndrico a una temperatura igual o mayor que la del punto de fusión de silicio; (c) un conducto de alimentación de clorosilano que comprende un tubo interior cuyo diámetro exterior sea menor que el diámetro interior del recipiente cilíndrico y diseñado de tal modo que una abertura del conducto interior esté orientada hacia abajo en un espacio que quede delimitado por la pared interior, de modo que cuando el aparato esté en funcionamiento, se caliente a una temperatura igual o mayor que la del punto de fusión de silicio; y (d) un primer conducto de alimentación de gas de sellado para el suministro de gas de sellado en un espacio delimitado por la pared interior del recipiente cilíndrico y la pared exterior del conducto de alimentación del clorosilano

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E06016763.

Solicitante: TOKUYAMA CORPORATION.

Nacionalidad solicitante: Japón.

Dirección: 1-1 MIKAGE-CHO SHUNAN-SHI, YAMAGUCHI-KEN 745- JAPON.

Inventor/es: ODA, HIROYUKI, WAKAMATSU,SATORU.

Fecha de Publicación: .

Fecha Solicitud PCT: 9 de Mayo de 2001.

Fecha Concesión Europea: 11 de Agosto de 2010.

Clasificación Internacional de Patentes:

- B01J10/00L

- B01J19/24 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 19/00 Procedimientos químicos, físicos o físico-químicos en general; Aparatos apropiados. › Reactores fijos sin elementos internos móviles (B01J 19/08, B01J 19/26 tienen prioridad; de partículas inmóviles B01J 8/02).

- C01B33/03 QUIMICA; METALURGIA. › C01 QUIMICA INORGANICA. › C01B ELEMENTOS NO METALICOS; SUS COMPUESTOS (procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › C01B 33/00 Silicio; Sus compuestos (C01B 21/00, C01B 23/00 tienen prioridad; persilicatos C01B 15/14; carburos C01B 32/956). › por descomposición de haluros de silicio o de silanos halogenados o reducción de éstos con hidrógeno como único agente reductor.

Clasificación PCT:

- B01J10/00 B01J […] › Procedimientos químicos generales para hacer reaccionar un líquido con medios gaseosos distintos de los que hay en presencia de partículas sólidas; Equipos especialmente adaptados a este efecto (B01J 19/08 tiene prioridad; separación, p. ej. destilación, incluso combinada con reacciones químicas B01D).

- B01J19/24 B01J 19/00 […] › Reactores fijos sin elementos internos móviles (B01J 19/08, B01J 19/26 tienen prioridad; de partículas inmóviles B01J 8/02).

- B01J4/00 B01J […] › Dispositivos de alimentación; Dispositivos de control de la alimentación o la evacuación (dispositivos de alimentación o de evacuación para autoclaves B01J 3/02).

- C01B33/02 C01B 33/00 […] › Silicio (formación de monocristales o de materiales policristalinos homogéneos de estructura determinada C30B).

- C01B33/027 C01B 33/00 […] › por descomposición o reducción de compuestos de silicio gaseoso o vaporizados distintos de sílice o un material que contiene sílice.

- C01B33/035 C01B 33/00 […] › por descomposición o reducción de compuestos de silicio gaseosos o vaporizados en presencia de filamentos calientes de silicio, de carbono o de un metal refractario, p. ej. tántalo o tungsteno, o en presencia de varillas de silicio calientes sobre las cuales el silicio formado se deposita con obtención de una varilla de silicio, p. ej. proceso Siemens.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Campo de la presente invención

La presente invención se refiere a un aparato novedoso para la producción de silicio policristalino. Más concretamente, se refiere a un aparato que sea adecuado para la producción de silicio policristalino, capaz de fabricarlo continuamente y de modo estable a una velocidad elevada durante un largo período y extremadamente útil desde un punto de vista industrial.

Técnica anterior

Hasta ahora, se conocen diversos procedimientos para la producción de silicio policristalino empleado como materia prima para un elemento semiconductor o fotovoltaico, algunos de ellos realizándose a escala industrial.

Por ejemplo, uno de dichos procedimientos se denomina "procedimiento Siemens", en el que una varilla de silicio se excita y se calienta a la temperatura de deposición del silicio, disponiéndose en una campana de vidrio, y se pone en contacto triclorosilano (SiHCl3, que de ahora en adelante se abreviará TCS) o monosilano (SiH4) con la varilla de silicio, juntamente con gas reductor, por ejemplo hidrógeno, para depositar silicio.

La demanda de silicio policristalino granular obtenido triturando el silicio policristalino mencionado anteriormente hasta un diámetro comprendido entre unos 300

ºm y 2 mm está creciendo. Por ejemplo, el silicio policristalino granular se funde para emplearlo en elementos semiconductores y fotovoltaicos.

Asimismo, se conoce una tecnología para la fabricación de silicio granular fino que presente un diámetro de aproximadamente 1 ºm, introduciendo el silicio policristalino granular en llamas oxihídricas para su fusión y evaporación.

Por otra parte, un grano de silicio del orden de nanómetros que suscita mucha atención como elemento de emisión de luz visible se obtiene irradiando un blanco de silicio con un haz de láser de excímero en una atmósfera de helio. Si el silicio policristalino granular se puede obtener fácilmente como un material de blanco de silicio, los granos de silicio del orden de nanómetros se pueden fabricar de modo eficaz.

El silicio policristalino granular mencionado anteriormente se ha fabricado triturando una pepita obtenida rompiendo una varilla de silicio producida con el procedimiento Siemens hasta el tamaño de un puño.

Sin embargo, cuando es preciso obtener el silicio policristalino granular rompiendo dicha varilla de silicio, dado que la rotura es difícil se generan piezas rotas en forma de copos, de tipo aguja y “granos finos” pulverulentos en grandes cantidades. Los granos finos originan polvo y son difíciles de manipular. Dado que existe la posibilidad de que los granos finos cuyo diámetro sea de 150 ºm o menos puedan inflamarse, se descartan cuidadosamente. Por lo tanto, los granos finos no solamente reducen el rendimiento de la materia prima, sino que también requieren de un esfuerzo considerable para su eliminación.

Por otra parte, el procedimiento Siemens mencionado anteriormente se caracteriza por la obtención de silicio de elevada pureza y se ha convertido en el procedimiento más genérico. Sin embargo, puesto que el silicio se deposita en un proceso por lotes, es preciso llevar a cabo operaciones muy problemáticas, por ejemplo la instalación de una varilla de silicio como semilla, el calentamiento de dicha varilla de silicio excitándola, la deposición, la refrigeración, la extracción y la limpieza de la campana de vidrio.

Un procedimiento adicional para la obtención de silicio policristalino es un procedimiento de deposición en el que se utiliza un lecho fluidizado. En dicho procedimiento, se emplea el lecho fluidizado y se aporta monosilano mientras que se suministra una semilla de silicio pequeña, de tamaño máximo de unos 100 ºm, como núcleo de deposición, para la deposición de silicio en la semilla de silicio y extraer continuamente granos de silicio de tamaño comprendido entre 1 y 2 mm.

Con dicho procedimiento, se elimina la necesidad de finalizar una reacción para la extracción de silicio y es posible un funcionamiento continuo relativamente a largo plazo.

Sin embargo, como el procedimiento mencionado anteriormente se realiza a escala industrial, dado que se emplea monosilano como materia prima de silicio, cuya temperatura de deposición es reducida, se genera silicio pulverulento fino por descomposición térmica del monosilano o bien se deposita fácilmente silicio en la pared de un reactor, incluso a temperaturas relativamente bajas, por lo que es necesario limpiar

o reemplazar el reactor regularmente.

Asimismo, puesto que las semillas de silicio en estado fluidizado que deben depositarse topan violentamente contra la pared del reactor durante un largo período de tiempo y friccionan contra el mismo, en el procedimiento mencionado anteriormente asimismo existe un problema relacionado con la pureza de silicio formado.

A fin de solucionar el problema mencionado en la tecnología existente, los documentos JP-A 59-121109, JP-A 54-124896 y JP-A 56-63813 (el término "JP-A” empleado significa una "solicitud de patente japonesa publicada no examinada") proponen un procedimiento en el que se calienta un reactor a una temperatura igual o mayor que la del punto de fusión del silicio, se suministra un silano al reactor como materia prima que debe depositarse, se deposita y funde silicio, el líquido resultante fundido se almacena y el silicio en estado fundido o su producto fundido se solidifica refrigerándolo y extrayéndolo al exterior del reactor continuamente o intermitentemente.

Sin embargo, en particular en el procedimiento que emplea monosilano, dado que el monosilano posee la propiedad de descomponerse por sí solo incluso en una atmósfera de un gas a relativamente baja temperatura y de generar silicio pulverulento fino, se puede bloquear una zona gaseosa aguas abajo.

En cualquiera de los procedimientos convencionales propuestos, una parte de la conexión entre el reactor y un conducto de alimentación de silano o alrededor del mismo presenta un gradiente térmico desde la temperatura de fusión hasta una temperatura en la que el silicio no se deposita. A consecuencia, siempre existe una parte con un rango de temperatura en el que el silicio deposita por autodescomposición y dicha parte se puede bloquear con silicio que se deposite realizando el procedimiento a escala industrial.

Hasta momento, no se han proporcionado datos acerca de medios simples y eficaces para prevenir el bloqueo causado por la deposición de silicio.

El documento JP-A 11-314996 describe un procedimiento para la producción de silicio cristalino, por ejemplo silicio policristalino, mediante un aparato que comprende un cuerpo sólido termógeno, una bobina de inducción de alta frecuencia dispuesta frente a la superficie situada debajo del cuerpo sólido termógeno y por lo menos una salida de gases formada en la bobina. Dicho procedimiento consiste en el soplado de un gas de materia prima, que contiene un componente de deposición, contra la superficie situada debajo de la bobina de inducción de alta frecuencia de dicho cuerpo sólido termógeno, calentado mediante la bobina de inducción de alta frecuencia desde dicho conducto de gas, la deposición y la fusión de dicho componente de deposición en dicha superficie situada debajo del cuerpo sólido termógeno, y el goteo o flujo hacia abajo del líquido fundido depositado desde la parte inferior de dicho cuerpo sólido termógeno.

Sin embargo, dicho procedimiento presenta un problema relacionado con su consumo energético elevado, dado que la bobina de inducción de alta frecuencia, que se debe refrigerar con agua para que siga siendo funcional, absorbe calor porque está situada muy cerca del cuerpo sólido termógeno. En dicha publicación no se indica nada al respecto de la producción de silicio policristalino alveolar.

Objetivos de la presente invención

Un objetivo de la presente invención es proporcionar un aparato para la producción de silicio policristalino, capaz de fabricarlo continuamente y de modo estable a una velocidad elevada durante un largo período y extremadamente útil desde un punto de vista industrial.

A partir de la descripción siguiente, se ponen de manifiesto objetivos y ventajas adicionales de la presente invención.

Resumen de la presente invención

Los inventores de la presente invención han confirmado que el mecanismo de...

Reivindicaciones:

1. Aparato para la producción de silicio policristalino, que comprende:

(a) un recipiente cilíndrico con una abertura en el extremo inferior que constituye una salida para la extracción de silicio;

(b) un calentador para elevar la temperatura de la pared interior desde el extremo inferior hasta la altura que se pretenda del recipiente cilíndrico a una temperatura igual o mayor que la del punto de fusión de silicio;

(c) un conducto de alimentación de clorosilano que comprende un tubo interior cuyo diámetro exterior sea menor que el diámetro interior del recipiente cilíndrico y diseñado de tal modo que una abertura del conducto interior esté orientada hacia abajo en un espacio que quede delimitado por la pared interior, de modo que cuando el aparato esté en funcionamiento, se caliente a una temperatura igual o mayor que la del punto de fusión de silicio; y

(d) un primer conducto de alimentación de gas de sellado para el suministro de gas de sellado en un espacio delimitado por la pared interior del recipiente cilíndrico y la pared exterior del conducto de alimentación del clorosilano.

2. Aparato según la reivindicación 1, que comprende asimismo (e) un conducto de alimentación de hidrógeno para el suministro de gas hidrógeno en dicho recipiente cilíndrico.

3. Aparato según la reivindicación 1, en el que un aceptor refrigerante para recibir gotículas que caen desde el extremo inferior del recipiente cilíndrico se dispone en una parte inferior de dicho recipiente cilíndrico, existiendo un espacio intermedio.

4. Aparato para la producción de silicio policristalino según cualquiera de las reivindicaciones 1 a 3, que comprende asimismo un recipiente cerrado que cubre por lo menos una parte del extremo inferior del recipiente cilíndrico, forma un espacio en la parte inferior de dicho recipiente cilíndrico y está dotado de un conducto de descarga de gas de escape, y de un segundo conducto de alimentación de gas de sellado para el suministro de gas de sellado en un espacio delimitado por la pared exterior del recipiente cilíndrico y por la pared interior del recipiente cerrado.

Patentes similares o relacionadas:

Proceso de alcoxilación que usa reactor tubular, del 15 de Julio de 2020, de Dow Global Technologies LLC: Un proceso para la fabricación de un poliéter por medio de polimerización de al menos un óxido de alquileno en un reactor tubular que tiene un extremo de entrada y un extremo […]

Procedimiento de oligomerización de olefinas que usa un dispositivo de limpieza, del 15 de Julio de 2020, de IFP ENERGIES NOUVELLES: Procedimiento de oligomerización de etileno para producir alfa-olefinas que comprende: - una etapa de oligomerización de etileno en una sección de reacción […]

Configuraciones y procedimientos para el enriquecimiento avanzado de oxígeno para la recuperación del azufre, del 13 de Mayo de 2020, de FLUOR TECHNOLOGIES CORPORATION: Planta de procesamiento de gas, que comprende: un sistema de reactor Claus que tiene una fase térmica que comprende un incinerador y un horno de reacción, una fase […]

Conjunto de reactor y procedimiento para la polimerización de olefinas, del 6 de Mayo de 2020, de BOREALIS AG: Procedimiento para polimerizar olefinas en un reactor de lecho fluidizado, en el que el lecho fluidizado está formado por partículas de polímero en un gas de […]

Método y sistema de producción automática de partículas de tres tanques, del 1 de Abril de 2020, de Bai, Hongmei: Un método de producción automática de partículas de tres tanques, que comprende: alimentar material a tratar en un tanque de calentamiento en lotes; calentar […]

Procedimiento de preparación de poliéster utilizando un reactor tubular, del 18 de Marzo de 2020, de Grupo Petrotemex, S.A. de C.V: Un procedimiento para hacer un prepoliéster, que comprende: proporcionar un reactor tubular de esterificación que comprende un tubo, teniendo el tubo […]

Sistema de reactor con calefacción optimizada y separación de fases, del 18 de Marzo de 2020, de Grupo Petrotemex, S.A. de C.V: Un procedimiento de policondensación para producir tereftalato de polietileno que comprende: (a) calentar un medio de reacción inicial que fluye hacia arriba a través […]

Procedimiento y aparato para la producción de nanotubos de carbono, del 11 de Marzo de 2020, de Q-Flo Limited: Un procedimiento de producción de nanotubos de carbono que comprende: (A) generar un flujo dirigido de plasma desde un gas de trabajo en un dispositivo […]