Abocardadora para tuberías fabricadas en material termoplástico.

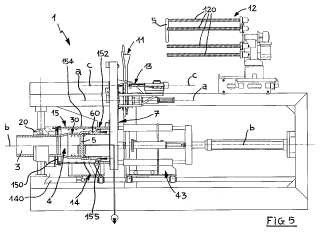

Una abocardadora (1) para tuberías fabricadas de material termoplástico,

que forma encastres terminalesequipados con un sello integral, que comprende:

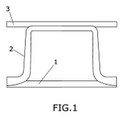

- medios (2) para el bloqueo de una tubería (3) fabricada de material termoplástico para mantener la tubería (3)coaxial con el eje de abocardado (b) de la abocardadora (1) y en la posición de abocardado;

- un mandril de formación (4) que se puede insertar de modo forzado en un extremo calentado (30) de latubería (3) para la formación del extremo como un encastre, siendo capaz el mandril, para esa finalidad, demoverse a lo largo del eje de abocardado (b) y coaxialmente con él, entre una posición retirada en la que estádesacoplado de la tubería (3) y una posición adelantada en la que se inserta en el extremo (30) de la tubería(3), comprendiendo el mandril (4) una parte ahusada (40), incrementándose su diámetro a lo largo del eje delmandril (4) al separarse de la posición de inserción delantera hacia la posición de desacoplamiento posterior,seguido, en esa dirección, por una parte cilíndrica (41) cuyo diámetro es igual al diámetro máximo de la parteahusada (40); existiendo la posibilidad de colocar sobre la parte cilíndrica (41) del mandril (4), expandidadiametralmente, coaxialmente y en una posición predeterminada, un sello anular (5) a ser integrado en elextremo (30) de la tubería (3) que tiene un encastre formado en él;

-medios de limitación (6) del sello (5), para el mantenimiento del sello (5) en la posición predeterminada sobrela parte cilíndrica (41), al menos durante la inserción del mandril de formación (4) en el extremo (30) de latubería (3);

- un aparato (7) para la carga del sello anular (5) sobre el mandril de formación (4).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10425090.

Solicitante: SICA S.P.A..

Nacionalidad solicitante: Italia.

Dirección: VIA STROPPATA, 28 48011 ALFONSINE (RAVENNA) ITALIA.

Inventor/es: TABANELLI, GIORGIO, ALTINI,PATRIK.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C57/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 57/00 Conformación de extremos de tubos, p. ej. formación de rebordes, ensanches o cierres; Aparatos a este efecto. › Ensanche o agrandamiento, p. ej. combinado con la formación de una ranura.

- F16L47/08 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16L TUBERIAS O TUBOS; EMPALMES U OTROS ACCESORIOS PARA TUBERIAS; SOPORTES PARA TUBOS, CABLES O CONDUCTOS PROTECTORES; MEDIOS DE AISLAMIENTO TERMICO EN GENERAL. › F16L 47/00 Empalmes o accesorios de empalme para tubos de doble pared o con canales múltiples o para conjuntos de tubos para utilizarse con tubos de materiales plásticos. › con anillos de sellado dispuestos entre la superficie externa del extremo de un tubo y la superficie interna del manguito o casquillo, siendo los anillos de sellado colocados previamente en el manguito o casquillo.

PDF original: ES-2397658_T3.pdf

Fragmento de la descripción:

Abocardadora para tuberías fabricadas de material termoplástico La presente invención se refiere a una abocardadora para tuberías fabricadas de material termoplástico, que forma encastres terminales equipados con un sello integrado.

En la producción de tuberías fabricadas de material termoplástico destinadas a la realización de conductos de alimentación y/o drenaje de fluidos (por ejemplo usados en la construcción, en sistemas de alcantarillado, en redes de distribución de agua potable, en drenajes) las abocardadoras se usan para formar la parte terminal de las tuberías dentro de la característica forma de “encastre”, que está ampliada comparada con el diámetro normal de la tubería (el “encastre de conexión”) y se usa para conectar las tuberías una tras otra para formar el conducto. En general, se inserta un extremo de una tubería sin conformar en el extremo en encastre de la tubería que viene antes o después en el conducto.

La abocardadora, normalmente automática, se puede instalar en una línea de extrusión y, en la línea, recibe las tuberías / corta piezas de tubería a ser procesadas.

La mayoría de las abocardadoras fabrican el encastre con el proceso de termoformación. Las abocardadoras están equipadas con al menos un horno para el calentamiento del extremo de la tubería a conformar y un aparato de formación que usa un molde adecuado para conformar el extremo calentado de la tubería en un encastre. El encastre formado sobre el molde se refrigera normalmente en el aparato de formación. En la forma agrandada de los encastres comunes, cuya finalidad es la conexión de otra tubería, hay normalmente una ranura de sellado para la recepción de un sello elastomérico que garantiza que la junta se sella contra fugas de fluidos desde el conducto.

Hay una práctica extendida de formación del extremo de la tubería usando un molde de mandril, también denominado enchufe (en particular si se usan tuberías de PVC-U o polivinilo de cloruro rígido, no plastificadas) . El mandril, o enchufe, reproduce la forma interior del encastre a formar. Para formar el extremo de la tubería en un encastre, el enchufe se inserta en la tubería en el extremo a ser conformado. La forma de la ranura de sellado se obtiene normalmente, una vez que se ha insertado el mandril en el extremo caliente de la tubería, haciendo que una inserción mecánica expandible salga de la superficie del mandril. La inserción presiona sobre el interior de la tubería, formando la ranura para sellado. La formación de la tubería se realiza y/o completa normalmente mediante la actuación sobre el extremo de la tubería ajustada sobre el mandril (cuando el inserto mecánico está expandido, si se ha de formar una ranura de sellado) con una acción de fluidos aplicada o bien mediante aire comprimido (u otro fluido adecuado) actuando sobre el exterior de la tubería, o mediante la aspiración con un vacío desde el interior del mandril. En general, se usa la acción fluida del aire (u otro fluido adecuado) actuando sobre el exterior de la tubería. La pared de la tubería se conforma contra el mandril. Una vez que se ha formado y refrigerado el encastre, la inserción mecánica se retira por debajo del diámetro interno del encastre, permitiendo la extracción del mandril (o enchufe) del encastre.

La técnica de formación que usa un enchufe y la acción de fluido presurizada desde el exterior se usa ampliamente. Los sistemas de formación de encastres de este tipo se describen, por ejemplo, en los documentos de Patente IT 0 684 124 y EP 0 516 595.

En todos los sistemas con los que se realiza una ranura de sellado en el encastre para el anillo tórico, después de que se ha formado el encastre, se debe insertar el sello en la ranura de sellado. Se inserta bien manualmente o bien con la ayuda de herramientas. En particular en líneas de producción para tuberías que tienen la finalidad de drenajes en edificios, se usan máquinas que insertan automáticamente el sello en el encastre formado. En la línea de producción estas introductoras automáticas de sellado se sitúan normalmente aguas abajo de la abocardadora automática y reciben normalmente la tubería sobre la que se ha formado el encastre directamente desde la abocardadora.

Hay abocardadoras automáticas especiales de la técnica anterior (usadas frecuentemente en líneas de producción para tuberías de PVC-U) que forman el terminal encastrado con el sello ya integrado en él. Tales abocardadoras forman el encastre usando un sistema comúnmente conocido en la literatura técnica como el “sistema Rieber”.

En el sistema Rieber, se ajusta un mandril metálico, sobre el que se ha colocado previamente el sello en una posición precisa, en el extremo calentado de la tubería. Consecuentemente, el extremo de la tubería se ajusta sobre el mandril metálico y el sello. En la práctica, el mandril y el sello juntos forman el molde de formación del encastre. Una vez el extremo calentado de la tubería a ser conformado se ha ajustado sobre el conjunto constituido por el mandril y el sello colocado sobre el mandril, el extremo de la tubería se forma definitivamente sobre el mandril (y sobre el sello) mediante la aplicación de un vacío (que tiende a crear un vacío en el interior de la tubería ajustada sobre el mandril) y/o una sobrepresión sobre la superficie exterior de la tubería (por ejemplo con un fluido presurizado tal como, en particular, aire comprimido) . Cuando está completa la refrigeración, el sello permanece bloqueado en el encastre, convirtiéndose en una parte integral de éste.

Los sellos usados en el sistema Rieber son diferentes de los sellos elastoméricos cuya finalidad normal es su inserción en la ranura de sellado de un encastre después de que se ha formado y refrigerado el encastre. En

particular, se caracteriza por una estructura que incluye en el material elastomérico una parte anular —fabricada de metal o plástico duro— con funciones específicas de refuerzo y rigidización del sello.

Por lo tanto, el sistema Rieber permite que una máquina única fabrique la tubería completa cuyo extremo tiene un encastre formado sobre ella con un sello, quedando bloqueado el sello en el extremo de encastre de la tubería. Esto evita la necesidad de insertar manualmente los sellos en sus ranuras cuando se instala el conducto y evita tener que dotar la línea de producción con el equipamiento necesario para la inserción de sellos en las ranuras respectivas después de que se hayan formado los encastres. Por lo tanto, las ventajas operativas y logísticas del sistema Rieber son obvias tanto durante la producción como durante la instalación de la conducción.

Sin embargo, una desventaja del sistema Rieber es el hecho de que cualquier daño al sello durante la formación del encastre, o la colocación incorrecta del sello en el encastre, da como resultado que haya de ser rechazada la totalidad de la tubería, dado que el sello no se puede sustituir en la tubería fabricada usando el sistema Rieber.

Comparado con los sistemas de abocardado convencionales (en los que se inserta el sello en el encastre después de que haya formado y refrigerado el encastre) , el sistema Rieber tiene la desventaja añadida de requerir que el sello sea cargado sobre el enchufe antes de que el mandril (o enchufe) se inserte en el extremo calentado de la tubería. Esta es una desventaja del sistema Rieber comparado con los sistemas de abocardado normales que usan un enchufe mecánico que forma el encastre con la ranura de sellado pero sin insertar el sello en ella. Desde un punto de vista mecánico, aunque el mandril utilizable en el sistema Rieber es generalmente más simple que el que forma la ranura de sellado usando inserciones mecánicas expandibles (que son más complejas y caras) , el sistema de abocardado Rieber requiere la presencia, en la abocardadora, de dispositivos auxiliares adicionales, necesarios para la carga del sello sobre el mandril (o enchufe) . Estos dispositivos adicionales están ausentes en los sistemas convencionales. Desde el punto de vista de los tiempos de producción, la etapa de carga del sello sobre el mandril se realiza por medio de un conjunto de operaciones que requieren un tiempo de ejecución que afecta a la duración global del ciclo de formación y refrigeración del encastre.

Más aún, en el sistema Rieber las operaciones de carga del sello sobre el mandril deben garantizar un alto nivel de fiabilidad, de modo que el sello se coloque real y correctamente sobre el mandril. La fiabilidad del proceso de carga tiende a reducirse con el incremento en la velocidad de las operaciones individuales ligadas al proceso de carga. Una mayor velocidad en las operaciones de carga produce un incremento... [Seguir leyendo]

Reivindicaciones:

1. Una abocardadora (1) para tuberías fabricadas de material termoplástico, que forma encastres terminales equipados con un sello integral, que comprende:

-medios (2) para el bloqueo de una tubería (3) fabricada de material termoplástico para mantener la tubería (3) coaxial con el eje de abocardado (b) de la abocardadora (1) y en la posición de abocardado; -un mandril de formación (4) que se puede insertar de modo forzado en un extremo calentado (30) de la tubería (3) para la formación del extremo como un encastre, siendo capaz el mandril, para esa finalidad, de moverse a lo largo del eje de abocardado (b) y coaxialmente con él, entre una posición retirada en la que está desacoplado de la tubería (3) y una posición adelantada en la que se inserta en el extremo (30) de la tubería (3) , comprendiendo el mandril (4) una parte ahusada (40) , incrementándose su diámetro a lo largo del eje del mandril (4) al separarse de la posición de inserción delantera hacia la posición de desacoplamiento posterior, seguido, en esa dirección, por una parte cilíndrica (41) cuyo diámetro es igual al diámetro máximo de la parte ahusada (40) ; existiendo la posibilidad de colocar sobre la parte cilíndrica (41) del mandril (4) , expandida diametralmente, coaxialmente y en una posición predeterminada, un sello anular (5) a ser integrado en el extremo (30) de la tubería (3) que tiene un encastre formado en él; -medios de limitación (6) del sello (5) , para el mantenimiento del sello (5) en la posición predeterminada sobre la parte cilíndrica (41) , al menos durante la inserción del mandril de formación (4) en el extremo (30) de la tubería (3) ; -un aparato (7) para la carga del sello anular (5) sobre el mandril de formación (4) ;

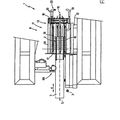

caracterizado porque:

-el aparato de carga (7) comprende: un cargador (8) para la carga del sello anular (5) sobre el mandril (4) , siendo capaz el cargador de moverse entre una posición de activación, en la que el cargador (8) está separado del eje de abocardado (b) y no interfiere con el movimiento del mandril (4) a lo largo del eje de abocardado (b) , y una posición de carga, en la que el cargador (8) es coaxial con el eje de abocardado (b) y se sitúa entre la posición retirada del mandril (4) , desacoplado de la tubería (3) , y la posición adelantada del mandril (4) , insertado en el extremo (30) de la tubería (3) ; un dispositivo de activación (9) que ceba el cargador (8) con el sello anular (5) cuando el cargador (8) está en la posición de activación; un dispositivo de posicionamiento (10) de un sello anular (5) en el que el sello anular (5) se coloca en una posición de operación para la actuación del dispositivo de activación (9) ; -el cargador (8) comprende: una brida de carga anular (80) , diseñada de modo que el borde (81) de su abertura circular interior (82) , que tiene un diámetro mayor que el diámetro de la parte cilíndrica (41) del mandril (4) , hace contacto con una parte circunferencial frontal (50) del borde exterior (51) del sello anular (5) ; una pluralidad de elementos de agarre (83) , cada uno limitado en su rotación a la estructura de la brida de carga anular (80) en un pivote respectivo (830) y libre para girar en ese punto alrededor de un eje respectivo paralelo al plano en el que se encuentra la brida de carga anular (80) , entre una posición cerrada, en la que un extremo

(831) del elemento de agarre (83) distal desde el pivote (830) presiona sobre la parte circunferencial posterior

(52) del borde exterior (51) del sello anular (5) , manteniéndolo contra el borde (81) de la abertura circular interior (82) de la brida de carga anular (80) , y una posición abierta, en la que dicho extremo distal (831) está separado de la parte circunferencial posterior (52) del borde exterior (51) del sello anular (5) , dejando al sello

(5) libre para separarse del borde (81) de la abertura circular interior (82) de la brida de carga anular (80) ; siendo opuesto el movimiento del extremo distal (831) de cada elemento de agarre (83) desde la posición cerrada hacia la posición abierta, por la acción de elementos de retorno elásticos (84) , estando los elementos de agarre (83) distribuidos a lo largo del borde (81) de la abertura circular interior (82) de la brida de carga anular (80) de tal manera que forman un dispositivo de agarre que actúa en un modo de centrado automático sobre el sello anular (5) hacia el borde (81) de la abertura circular interior (82) de la brida de carga anular (80) ; -siendo la forma del extremo distal (831) de cada elemento de agarre (83) y la posición respectiva, con el extremo distal (831) en la posición cerrada, adoptada por el pivote (830) de cada elemento de agarre (83) y el extremo distal respectivo (831) , tales que un empuje aplicado sobre una parte frontal inferior (832) del extremo distal (831) hacia la brida de carga anular (80) a lo largo del eje de la abertura circular interior (82) de la brida de carga anular (80) produce un movimiento del extremo distal (831) hacia la posición abierta respectiva; -el cargador (8) también comprende medios (85) para la interferencia mecánica con la superficie del mandril (4) , estando operativamente conectados los medios a los elementos de agarre (83) ; -cuando el cargador (8) está en la posición de carga, con el mandril (4) en la posición retirada, desacoplado de la tubería (3) , la abertura circular interior (82) de la brida anular (80) es coaxial con el eje de abocardado (b) y mantiene una cara posterior (53) del sello anular (5) orientado hacia el mandril (4) , perteneciendo la parte circunferencial posterior (52) del borde exterior (51) del sello (5) a dicha cara posterior; -desde la posición de carga, con el mandril (4) en la posición retirada, desacoplado de la tubería (3) , el cargador (8) se puede mover con relación al mandril (4) a lo largo del eje de abocardado (b) al menos tan lejos como hasta una posición para la liberación del sello anular (5) sobre la parte cilíndrica (41) del mandril (4) , coincidiendo con la posición predeterminada del sello anular (5) sobre la parte cilíndrica (41) del mandril (4) , a través de una serie de posiciones intermedias en las que la abertura circular interior (82) de la brida anular (80) se ajusta sobre el mandril (4) y pasa a lo largo de su parte ahusada (40) y su parte cilíndrica (41) , transportando con él al sello anular (5) y haciendo que el sello se expanda diametralmente a lo largo de la parte

ahusada (40) del mandril (4) ; sobre al menos una parte extrema de la parte ahusada (40) y durante el paso sobre la parte cilíndrica (41) los medios (85) del cargador (8) para la interferencia mecánica con la superficie del mandril (4) , interfieren con la superficie lateral del mandril (4) , que actúa como una leva mecánica, y provocan el movimiento gradual del extremo distal (831) de cada elemento de agarre (83) desde la posición cerrada hacia la posición abierta, dejando la cara posterior (53) del sello anular (5) libre; -desde la posición en la que libera el sello anular (5) sobre la parte cilíndrica (41) en el mandril (4) , el cargador

(8) puede moverse con relación al mandril (4) a lo largo del eje de abocardado (b) con un movimiento de retorno hacia la posición de carga, permaneciendo los elementos de agarre (83) en la posición abierta al menos durante una extensión inicial de ese movimiento de retorno debido a la acción de los medios (85) para la interferencia mecánica, y permitiendo la liberación del sello anular (5) y la colocación posterior en la posición predeterminada sobre la parte cilíndrica (41) del mandril (4) ; -el dispositivo de activación (9) comprende un empujador (90) , coaxial con un eje de activación (a) de la abocardadora (1) y capaz de moverse a lo largo del eje de activación (a) entre una primera posición límite para el desacoplamiento del dispositivo de posicionamiento (10) y una segunda posición límite para la activación del sello anular (5) sobre el cargador (8) , estando localizado el dispositivo de posicionamiento (10) del sello anular

(5) sobre el eje de activación (a) entre la posición de activación del cargador (8) y la primera posición límite para el desacoplamiento del empujador (90) ; -el empujador (90) comprende: una parte cilíndrica (91) , con un diámetro menor que el diámetro de la parte cilíndrica (41) del mandril (4) y de modo que no interfiera con los medios (85) para interferencia mecánica con el mandril (4) cuando se inserta en la abertura circular interior (82) de la brida de carga anular (80) coaxialmente con este último, teniendo la parte cilíndrica (91) del empujador (90) la finalidad de ser insertada en el sello anular (5) sin producir una expansión diametral del sello y para soportar el sello (5) durante el movimiento de activación hasta que el sello (5) se libera en el cargador (8) ; partes de contacto planas (92) que se disponen en un plano que es perpendicular al eje de activación (a) , proyectándose las partes fuera de la parte cilíndrica (91) del empujador (90) y con la finalidad de hacer contacto con la cara posterior (53) del sello anular (5) ; -el dispositivo de posicionamiento (10) comprende una cuna de depósito (100) para un sello anular (5) que está limitada: en la parte inferior por una superficie de soporte (101) semicircular cuya concavidad está orientada hacia el eje de activación (a) y tiene la finalidad de soportar el sello anular (5) con una parte circunferencial (50, 52) de una parte del borde exterior (51) del sello (5) descansando sobre ella; en la parte frontal, hacia la primera posición límite del empujador (90) , por una superficie de soporte plana (102) que es perpendicular al eje de activación (a) , comprendiendo una abertura (103) para el paso del empujador (90) , teniendo la finalidad la cara posterior (53) del sello anular (5) y/o la parte circunferencial posterior (52) del borde exterior (51) del sello anular (5) de reposar sobre un borde (104) de la abertura; en la parte posterior, hacia la posición de activación del cargador (8) , mediante elementos de soporte (105) del sello anular (5) sobre el que tienen la finalidad de reposar una cara frontal (54) del sello anular (5) y/o la parte circunferencial frontal (50) del borde exterior (51) del sello anular (5) ; -teniendo la capacidad los elementos de soporte (105) del dispositivo de posicionamiento (10) para moverse entre una primera configuración, próxima al eje de activación (a) , para el soporte y guiado de la cara frontal (54) del sello anular (5) y/o la parte circunferencial frontal (50) del borde exterior (51) del sello anular (5) , y una segunda configuración, separada del eje de activación (a) y en la que el empujador (90) del sello anular (5) , cargado sobre la parte cilíndrica (91) del empujador (90) y haciendo contacto con las partes de contacto planas

(92) respectivas, es libre de pasar a través del dispositivo de posicionamiento (10) y alcanzar el cargador (8) situado en la posición de activación, siendo producido el paso desde la primera a la segunda configuración de al menos parte de los elementos de soporte (105) por el empuje desde el sello (5) debido al contacto entre el sello (5) y las partes de contacto planas (92) ; -cuando el cargador (8) está en la posición de activación, la abertura circular interior (82) de la brida anular (80) es coaxial con el eje de activación (a) de la abocardadora (1) y los extremos distales (831) de los elementos de agarre (83) permanecen orientados hacia el dispositivo de posicionamiento (10) , estando los extremos distales

(831) en la posición cerrada cuando no hay un sello anular (5) en el cargador (8) ; -en el movimiento desde la primera a la segunda posición límite, el empujador (90) pasa a través de una serie de posiciones intermedias una tras la otra, en las que: el empujador (90) alcanza la abertura (103) en la superficie de soporte plana (102) de la cuna (100) , la penetra y, con el contacto ofrecido por al menos parte de los elementos de soporte (105) del dispositivo de posicionamiento (10) que no se han movido aún a la segunda configuración, el empujador se inserta en el sello anular (5) colocado en la cuna (100) y transporta el sello sobre su parte cilíndrica (91) , deslizándose dentro del sello hasta que la cara posterior (53) del sello anular (5) hace contacto con las partes de contacto planas (92) del empujador (90) ; cuando la cara posterior (53) del sello anular (5) hace contacto con las partes de contacto planas (92) del empujador (90) , el empuje que el sello anular (5) aplica en consecuencia hace que dichos al menos parte de los elementos de soporte (105) del dispositivo de posicionamiento (10) pasen desde la primera a la segunda configuración y la posibilidad de que el empujador (90) , con el sello anular (5) cargado sobre la parte cilíndrica (91) , pase a través del dispositivo de posicionamiento (10) y alcance el cargador (8) en la posición de activación; la parte circunferencial frontal (50) del borde exterior (51) del sello anular (5) haciendo contacto con la parte frontal inferior (832) del extremo distal

(831) de los elementos de agarre (83) y aplicando sobre él, debido a la acción de las partes de contacto planas

(92) del empujador (90) , un empuje hacia la brida de carga anular (80) a lo largo del eje de la abertura circular

(82) que produce el movimiento del extremo distal (831) hacia la posición abierta respectiva; el movimiento

adicional del empujador (90) que hace que el sello anular (5) pase más allá del extremo distal (831) y, debido a la acción de los medios elásticos de retorno (84) , la posición de cierre del extremo distal (831) sobre la parte circunferencial posterior (52) del borde exterior (51) del sello anular (5) y el contacto en consecuencia entre este último y el borde (81) de la abertura circular interior (82) de la brida de carga anular (80) , habiendo alcanzado así el empujador (90) la segunda posición límite para la activación del sello anular (5) sobre el cargador (8) ; -desde la segunda posición límite para la activación del sello anular (5) sobre el cargador (8) , el empujador

(90) es capaz de moverse con relación al cargador (8) a lo largo del eje de activación (a) con un movimiento de retorno hacia la primera posición límite para el desacoplamiento del dispositivo de posicionamiento (10) , permaneciendo el sello anular (5) retenido por los elementos de agarre (83) en el cargador (8) y dejando el empujador (90) libre.

2. La abocardadora de acuerdo con la reivindicación 1, caracterizada porque en el cargador (8) :

-el borde (81) de la abertura circular interior (82) de la brida de carga anular (80) comprende, en la zona que hace contacto con la parte circunferencial frontal (50) del borde del sello anular (5) , una guía ahusada (810) ; -el extremo distal (831) de cada uno de los elementos de agarre (83) tiene dos superficies planas en ángulo, que forman juntas un diedro cuyo borde redondeado está orientado hacia el eje de la abertura circular interior

(82) y correspondiendo cada uno, respectivamente, a la parte frontal inferior (832) y a una parte trasera posterior (833) adyacente al extremo distal (831) .

3. La abocardadora de acuerdo con la reivindicación 1 ó 2, caracterizada porque en el cargador (8) :

- los pivotes respectivos (830) de los elementos de agarre (83) están limitados al cargador (8) sobre el lado de la brida de carga anular (80) opuesto a aquel con el que hace contacto el sello anular (5) , pasando los elementos de agarre (83) a través de la brida anular (80) en ranuras de paso (86) especiales respectivas que les permiten girar alrededor del pivote (830) entre la posición cerrada y la posición abierta, de tal manera que los extremos (831) distales de los pivotes se mantienen sobre el lado de la brida de carga anular (80) con el que hace contacto el sello anular (5) ; -los pivotes (830) de los elementos de agarre (83) definen un plano de pivotado (830’) y los extremos (831) de los elementos de agarre (83) distales de los pivotes definen un plano de agarre (831’) , siendo ambos de dichos planos paralelos con la brida de carga anular (80) y colocados en lados opuestos de esta última.

4. La abocardadora de acuerdo con la reivindicación 3, caracterizada porque las ranuras pasantes (86) rodean los elementos de agarre (83) en cuatro lados.

5. La abocardadora de acuerdo con la reivindicación 3 ó 4, caracterizada porque:

- los medios (85) para la interferencia mecánica con la superficie del mandril (4) comprenden, en cada elemento de agarre (83) , una proyección conformada (850) correspondiente, situada entre el pivote (830) y el extremo distal (831) del elemento de agarre (83) y apuntando hacia el eje de la abertura circular interior (82) de la brida de carga anular (80) , teniendo la proyección conformada (850) una longitud predeterminada diseñada para permitir, cuando la brida de carga anular (80) está ajustada sobre el mandril (4) , la interferencia de la proyección conformada (850) con al menos una parte extrema de la parte ahusada (40) del mandril y con la parte cilíndrica posterior (41) del mandril (4) ; -los extremos de las proyecciones conformadas (850) definen un plano de interferencia (851’) respectivo que es paralelo con el plano de pivotado (830’) y el plano de agarre (831’) y se dispone entre ellos.

6. La abocardadora de acuerdo con cualquiera de las reivindicaciones 3 a 5, caracterizada porque los elementos elásticos de retorno (84) que devuelven los extremos distales (831) de los elementos de agarre (82) a la posición cerrada, comprenden un anillo elástico (840) envuelto circunferencialmente alrededor de los elementos de agarre

(82) sobre el lado exterior de estos últimos y colocado entre los pivotes (830) y los extremos distales (831) .

7. La abocardadora de acuerdo con cualquiera de las reivindicaciones precedentes, caracterizada porque en el dispositivo de posicionamiento (10) los elementos de soporte (105) del sello anular (5) comprenden:

-elementos planos en la forma de aletas móviles (106) , rotando cada una en un pivote (107) respectivo alrededor de un eje respectivo paralelo al eje de activación (a) entre una primera y una segunda condición límite, que corresponden respectivamente, en el caso de las aletas (106) , a la primera y la segunda configuraciones de los elementos de soporte (105) , comprendiendo las aletas (106) extensiones (108) colocadas en los laterales del eje de activación (a) , estando las aletas (106) en la primera configuración cuando el cargador (8) no está en la posición de activación y, debido a la acción de los medios de movimiento respectivos, moviéndose desde la primera a la segunda configuración cuando el cargador (8) se mueve desde la posición de carga a la posición de activación y, viceversa, moviéndose las aletas desde la segunda a la primera configuración cuando el cargador (8) se mueve desde la posición de activación a la posición de carga; -soportes (109) distribuidos alrededor del eje de activación (a) en las extensiones no cubiertas por las aletas (106) , en posiciones que no interfieren con las partes planas (92) del empujador (90) cuando estas últimas pasan a través del dispositivo de posicionamiento (10) ;

teniendo los soportes (109) la finalidad de soportar el sello anular (5) en el momento en que las aletas (106) se mueven a la segunda configuración; formando los soportes (109) la al menos una parte de los elementos de soporte (105) cuyo paso desde la primera a la segunda configuración está producido por el empuje desde el sello anular (5) debido al contacto entre el sello (5) y las partes de contacto planas (92) del empujador (90) según el empujador (90) pasa a través del dispositivo de posicionamiento (10) ; siendo el movimiento de los soportes (109) entre la primera y segunda configuraciones una rotación alrededor de los ejes de rotación que son paralelos al plano de la superficie de soporte plana (102) en los pivotes (110) respectivos bajo la acción de oposición de medios elásticos de oposición (111) respectivos que tienden a mantener los soportes (109) en la primera configuración; estando distribuidos los soportes (109) alrededor del eje de activación (109) de tal manera que formen un sistema de soporte de centrado automático para el sello anular (5) .

8. La abocardadora de acuerdo con la reivindicación 7, caracterizada porque los medios de oposición (111) elásticos comprenden un único elemento elástico (118) cerrado en un lazo y aplicado simultáneamente sobre todos los soportes (109) .

9. La abocardadora de acuerdo con la reivindicación 7 u 8, caracterizada porque:

-la brida de carga anular (80) está alojada en un deslizador (800) que se puede mover, accionado por la acción de los medios de movimiento (803) respectivos, a lo largo de las guías (801) respectivas entre dos posiciones límite que corresponden a las posiciones de carga y activación del cargador (8) , respectivamente; -cada aleta (106) comprende una proyección (112) respectiva que tiene la finalidad de interactuar con una leva

(802) respectiva integral con el deslizador (800) ; -cuando el deslizador (800) se mueve desde la posición límite que corresponde a la posición de carga del cargador (8) a la posición límite que corresponde a la posición de activación del cargador (8) , cada leva (802) actúa sobre la proyección (112) respectiva de una aleta (106) , haciendo que la aleta (106) se abra y permanezca en la segunda configuración en tanto que el cargador (8) esté en la posición de activación; -cuando el deslizador (800) se mueve desde la posición límite que corresponde a la posición de activación del cargador (8) hasta la posición límite que corresponde a la posición de carga del cargador (8) , cada leva (802) cesa en la acción sobre la proyección (112) respectiva de una aleta (106) y la acción de los medios elásticos de retorno (113) de la aleta (106) hacen que las aletas se cierren y se mantengan en la primera configuración en tanto que el cargador (8) esté en la posición de carga;

siendo las levas (802) , las proyecciones (112) y los medios elásticos de retorno (113) de la aleta (106) parte de los medios de movimiento de la aleta (106) .

10. La abocardadora de acuerdo con cualquiera de las reivindicaciones precedentes, caracterizada porque el eje de abocardado (b) y el eje de activación (a) son paralelos entre sí y pertenecen al mismo plano de alimentación vertical (pva) , con el eje de activación (a) situado por encima del eje de abocardado (b) , estando realizado el dispositivo de posicionamiento (10) en la parte inferior de una tolva de alimentación (11) del sello anular (5) , que recibe el sello anular (5) que se deja caer desde el almacén de distribución (12) y lo transporta al dispositivo de posicionamiento (10) .

11. La abocardadora de acuerdo con la reivindicación 10, caracterizada porque el empujador (90) comprende sobre la parte cilíndrica (91) una proyección superior (93) , que se extiende a lo largo del eje del empujador (90) separándose de la segunda posición límite del empujador (90) desde el plano formado por las partes de contacto planas (92) y que comprende, una tras otra en esa dirección, una parte inicial con forma de cuña (930) y una parte posterior plana (931) , teniendo la proyección superior (93) la finalidad de separar el sello anular (5) que está correctamente colocado en el dispositivo de posicionamiento (10) de cualquier sello anular (5’) adicional que se haya caído erróneamente dentro de la tolva (11) desde el almacén (12) y que esté reposando sobre, o parcialmente superpuesto sobre, el sello anular (5) que está correctamente colocado en el dispositivo de posicionamiento (10) y para impedir que el empujador (90) extraiga el segundo sello hacia el cargador (8) con el sello anular (5) que está correctamente colocado en el dispositivo de posicionamiento (10) .

12. La abocardadora de acuerdo con la reivindicación 10 u 11, caracterizada porque el aparato de carga (7) comprende dispositivos (13) para la lubricación de los sellos anulares (5) , actuando los dispositivos, en una parte de la tolva (11) situada por encima del dispositivo de posicionamiento (10) , sobre un sello anular (5) que, llegando desde el almacén (12) , se debe lubricar antes de ser liberado dentro de la cuna (100) del dispositivo de posicionamiento (10) .

13. La abocardadora de acuerdo con la reivindicación 12, caracterizada porque los dispositivos de lubricación (13) comprenden:

-una rueda de lubricación (130) , que gira alrededor de su propio eje de lubricación (c) y capaz de moverse, a lo largo del eje de lubricación (c) y a través de una abertura (131) respectiva realizada sobre una cara frontal

(114) de la tolva (11) , entre una posición en el interior de la tolva para interferencia con una parte del borde exterior (51) del sello anular (5) , en la que, en combinación con las paredes de la tolva (11) soporta el sello

anular (5) , impidiéndole que caiga dentro del dispositivo de posicionamiento (10) y lubricando la superficie exterior del sello (5) , haciendo girar al sello debido a su propia rotación alrededor del eje de lubricación (c) , y una posición de no interferencia, exterior a la tolva (11) , en la que el sello anular (5) se deja caer libremente al interior del dispositivo de posicionamiento (10) ; -un distribuidor de fluido de lubricación (132) configurado para transportar fluido de lubricación sobre la rueda (130) y sobre la superficie interior del sello anular (5) que se está lubricando.

14. La abocardadora de acuerdo con cualquiera de las reivindicaciones precedentes, caracterizada porque el aparato de carga (7) completo es parte integral con un carro (14) con capacidad para moverse en paralelo con el eje de abocardado (b) independientemente del mandril (4) .

15. La abocardadora de acuerdo con cualquiera de las reivindicaciones precedentes, caracterizada porque comprende una cámara de formación (15) que se puede presurizar, coaxial con el eje de abocardado (b) , comprendiendo un extremo (150) de la cámara de formación proximal a los medios (2) para el bloqueo de la tubería

(3) a lo largo del eje de abocardado (b) , una pared elástica (151) en la que hay una abertura para la inserción del extremo (30) de la tubería (3) en una forma escalada y comprendiendo, en un extremo (152) distal de los medios de bloqueo (30) de la tubería (3) , una entrada para el mandril (4) , teniendo capacidad la cámara de formación (15) para moverse a lo largo del eje de abocardado (b) entre una primera posición, que corresponde a la posición en la que el mandril (4) está adelantado, insertado en el extremo (30) de la tubería (3) , en la que su extremo proximal (150) realiza un contacto sellado frontal con las abrazaderas (20) que pertenecen a los medios de bloqueo (2) , abarcando el extremo (30) de la tubería (3) por medio de la abertura en la pared elástica (151) y una segunda posición en la que se desacopla del extremo (30) de la tubería (3) que, cuando el mandril (4) se ha movido también hacia atrás a la posición en la que está desacoplado de la tubería (3) , permite la carga de una tubería (3) a ser formada o la descarga de una tubería (3) formada desde la posición de abocardado.

16. La abocardadora de acuerdo con la reivindicación 15, cuando depende de la reivindicación 14, caracterizada porque el carro (14) capaz de moverse en paralelo con el eje de abocardado (b) independiente del mandril (4) que soporta el aparato de carga (7) , es el carro que permite moverse a la cámara de formación (15) , estando la posición de carga del cargador (8) enfrente del extremo (152) de la cámara de formación (15) distal de los medios de bloqueo (2) , moviéndose la cámara de formación (15) a lo largo del eje de abocardado (b) entre su primera y segunda posiciones que corresponden al recorrido del cargador (8) a lo largo del eje de abocardado (b) entre la posición de carga y la posición para la liberación del sello anular (5) sobre la parte cilíndrica (41) del mandril (4) , cuando el mandril (4) está en la posición retirada, desacoplado de la tubería (3) .

Patentes similares o relacionadas:

Sistema de junta y retención en combinación para tubo de plástico, del 28 de Mayo de 2019, de S & B TECHNICAL PRODUCTS, INC..: Un sistema de junta y retención en combinación capaz de unir y obturar un tubo hembra de plástico a un tubo macho de plástico acoplable […]

Sistema para la fabricación de zócalos integrados en tuberías de plástico de orientación biaxial, del 27 de Marzo de 2019, de MOLECOR TECNOLOGÍA, S. L: El sistema está previsto para la fabricación de embocaduras de forma integral en tubos orientados, con la posibilidad de regular ydistribuir los espesores […]

Sistema de prueba para el funcionamiento del sello de hermeticidad y campana de una tubería de material de plástico de tipo PVC, que se obtiene mediante un procedimiento de formación con sello integrado, del 11 de Octubre de 2017, de IPM S.R.L: Sistema de prueba para someter a prueba el funcionamiento correcto del sello de hermeticidad y la campana de una tubería de material de plástico […]

Conexión de tubería, del 10 de Septiembre de 2014, de UPONOR INNOVATION AB: Un anillo de sujeción para una conexión de tubería, estando el anillo de sujeción fabricado de un material que tiene propiedades de memoria, caracterizado porque el anillo […]

Procedimiento de formación de un anillo de sujeción, del 4 de Septiembre de 2013, de UPONOR INNOVATION AB: Procedimiento de formación de un anillo de sujeción, comprendiendo el procedimiento:

la extrusión de un tubo a partir de un material plástico que presenta propiedades […]

Procedimiento de formación de un anillo de sujeción, del 4 de Septiembre de 2013, de UPONOR INNOVATION AB: Procedimiento de formación de un anillo de sujeción, comprendiendo el procedimiento:

la extrusión de un tubo a partir de un material plástico que presenta propiedades […]

PROCEDIMIENTO DE FABRICACIÓN DE TUBERÍA CORRUGADA TRICAPA, CABEZAL EN LA FABRICACIÓN Y LA TUBERÍA ASÍ OBTENIDA, del 27 de Noviembre de 2012, de URALITA SISTEMAS DE TUBERIAS, S.A.: Procedimiento de fabricación de una tubería corrugada tricapa que parte un conjunto formado por una capa central corrugada dispuesta sobre una […]

PROCEDIMIENTO DE FABRICACIÓN DE TUBERÍA CORRUGADA TRICAPA, CABEZAL EN LA FABRICACIÓN Y LA TUBERÍA ASÍ OBTENIDA, del 27 de Noviembre de 2012, de URALITA SISTEMAS DE TUBERIAS, S.A.: Procedimiento de fabricación de una tubería corrugada tricapa que parte un conjunto formado por una capa central corrugada dispuesta sobre una […]

EQUIPO Y PROCEDIMIENTO DE FABRICACIÓN DE EMBOCADURAS DE TUBOS DE PLÁSTICO BIAXIALMENTE ORIENTADOS CON JUNTA DE ESTANQUEIDAD INTEGRADA, del 15 de Marzo de 2012, de MOLECOR TECNOLOGÍA, S. L: El equipo comprende un primer sector por el que se introduce el tubo biaxialmente orientado y la junta , un segundo sector , de diámetro superior al primer […]

METODO PARA CONFORMAR COMO UN CASQUILLO EL EXTREMO DE UN TUBO DE MATERIAL TERMOPLASTICO, EN PARTICULAR DE UN MATERIAL POLIOLEFINICO, Y TUBO PARA FLUIDOS A PRESION, del 3 de Junio de 2009, de SICA S.P.A.: Método para conformar como un casquillo el extremo de un tubo de material termoplástico , en particular de un tubo de material poliolefínico […]

METODO PARA CONFORMAR COMO UN CASQUILLO EL EXTREMO DE UN TUBO DE MATERIAL TERMOPLASTICO, EN PARTICULAR DE UN MATERIAL POLIOLEFINICO, Y TUBO PARA FLUIDOS A PRESION, del 3 de Junio de 2009, de SICA S.P.A.: Método para conformar como un casquillo el extremo de un tubo de material termoplástico , en particular de un tubo de material poliolefínico […]