Borde de material plástico, panel de mueble y método para la fabricación de un panel de mueble con borde de material plástico.

Borde de material plástico para piezas de muebles, compuesto por un material base termoplástico,

que se puede unir con la pieza del mueble en el estado parcialmente fundido, caracterizado porque al material base se adiciona como aditivo (5), al menos, un reductor de la viscosidad para mejorar el flujo del material fundido, en donde el borde de material plástico (1) presenta un estructura de una capa con una composición del material esencialmente homogénea, a lo largo de la sección transversal completa del borde de material plástico.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2013/001077.

Solicitante: BULTHAUP GMBH & CO. KG.

Nacionalidad solicitante: Alemania.

Dirección: Werkstrasse 6 84155 Bodenkirchen ALEMANIA.

Inventor/es: LANGER, OTTO, ECKERT,MARK O, RIEGER,ROGER, STIGLER,MARTIN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- A47B95/04 NECESIDADES CORRIENTES DE LA VIDA. › A47 MOBILIARIO; ARTICULOS O APARATOS DE USO DOMESTICO; MOLINILLOS DE CAFE; MOLINILLOS DE ESPECIAS; ASPIRADORES EN GENERAL. › A47B MESAS; ESCRITORIOS; MOBILIARIO DE OFICINA; MUEBLES CON CAJONES; CAJONES; PARTES CONSTITUTIVAS GENERALES DE LOS MUEBLES (unión de muebles F16B 12/00). › A47B 95/00 Accesorios para muebles. › Bocallaves; Ornamentos o similares (bordes especialmente concebidos para los tableros de mesa A47B 13/08; bocallaves en general E05B 17/14).

- B27D5/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B27 TRABAJO O CONSERVACION DE LA MADERA O DE MATERIALES SIMILARES; MAQUINAS PARA CLAVAR, GRAPAR O COSER EN GENERAL. › B27D TRABAJO DEL CHAPADO O DEL CONTRACHAPADO DE LA MADERA (aplicación de líquidos u otros materiales fluidos a las superficies en general B05; apomazado, tratado con arena o pulido de la madera B24; aplicación de adhesivos o de cola a las superficies de madera B27G 11/00; fabricación de hojas de madera chapadas B27L 5/00). › Trabajo del chapado o del contrachapado por medio de otras operaciones especialmente adaptadas al chapado o al contrachapado (trabajo de las lengüetas de manera análoga al trabajo de la caña B27J).

- B29C63/00 B […] › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › Revestimiento o recubrimiento, es decir, aplicando capas preformadas o recubrimientos de plásticos; Aparatos a este efecto (B29C 73/00 tiene prioridad; por soplado B29C 49/00; por termoformación B29C 51/00).

- B32B27/08 B […] › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › B32B 27/00 Productos estratificados compuestos esencialmente de resina sintética. › de una resina sintética de una clase diferente.

PDF original: ES-2534108_T3.pdf

Fragmento de la descripción:

Borde de material plástico, panel de mueble y método para la fabricación de un panel de mueble con borde de material plástico.

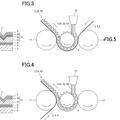

La presente invención hace referencia en general a paneles de muebles con un borde de material plástico que se une con el cuerpo del panel mediante fusiones parciales. Además, la presente invención hace referencia en especial a un borde de material plástico de la clase mencionada, compuesto por un material base termoplástico, que se puede unir con la pieza del mueble en el estado parcialmente fundido, así como un método para la fabricación del panel del mueble, en el cual el borde de material plástico en su lado orientado hacia el cuerpo del panel, se funde mediante radiación láser y/o un chorro de gas caliente o plasma, y con la superficie fundida se presiona contra el cuerpo del panel, para unir el borde de material plástico con el cuerpo del panel.

En el caso de los conceptos convencionales de bordes para piezas de muebles, sobre el cuerpo del mueble se montan bordes de material plástico o también bordes de madera o aluminio, mediante máquinas en instalaciones especiales, en donde la adherencia se realiza mediante una capa adhesiva fundida en caliente, que se aplica en un ciclo continuo mediante un rodillo engomador o bien, se aplica sobre el borde en un ciclo de trabajo previo por separado y, de esta manera, durante la aplicación del borde se fluidifica nuevamente, por ejemplo, mediante un secador de aire caliente, mediante un chorro de gas caliente o plasma, o mediante radiación láser. Sin embargo, una adherencia de los bordes de esta clase presenta como consecuencia una junta de pegamento que aloja suciedad y que también tiende a descolorarse.

Para evitar las juntas de pegamentos no gratas que se descoloran, y que se obtienen en el caso de una adherencia convencional de bordes de material plástico sobre paneles de muebles mediante pegamento, se ha recomendado previamente, soldar directamente el propio borde de material plástico con el cuerpo del panel. En este caso, se funde, por ejemplo, mediante radiación láser, una capa superficial del borde compuesto por material plástico termoplástico, y se presiona contra el cuerpo del panel, de manera que el material plástico fundido fluya hacia las microestructuras de la superficie del panel, y durante la resolidificación, el borde de material plástico se mantiene contra el cuerpo del panel por arrastre de forma y/o por adherencia de materiales. Una unión por arrastre de forma en el sentido de un enganche microscópico, en este caso se logra mediante una masa fundida de material plástico que ingresa en los poros, por ejemplo, de un panel de madera, mientras que una unión por adherencia de materiales se puede lograr mediante la selección correspondiente de la pareja de materiales, por ejemplo, en tanto que en el material plástico se proporcionan grupos reactivos para una unión química adicional entre la capa de fusión y la pareja de unión en el panel del mueble. El resultado consiste en una soldadura o bien, una conexión sin junta entre el portador y el borde.

Sin embargo, durante la fusión de bordes de material plástico termoplástico, resulta difícil la utilización de bordes demasiado delgados, dado que existe el riesgo de una fusión completa o bien, de un ablandamiento excesivo, mientras más delgado sea el borde. Para poder presiona el borde contra el cuerpo del panel con una fuerza suficiente para lograr una conexión óptima, sólo se debe fundir una capa muy delgada del borde de material plástico, y el lado del borde de material plástico, opuesto al cuerpo del panel, debe permanecer lo suficientemente duro con el fin de evitar deformaciones no deseadas del borde completo, cuando se utiliza una herramienta de compresión.

Una fusión sin junta de esta clase, de un borde de material plástico sobre un panel de mueble mediante radiación láser, muestra, por ejemplo, la patente EP 11 63 864 que recomienda la utilización de una banda conformada con diferentes niveles de dureza o bien, capas que se pueden fundir más fácilmente, para facilitar la fusión y para que se obtenga una capa dura resistente sobre el lado opuesto al cuerpo del panel.

La patente WO 2009/026977 recomienda un listón de borde para piezas de muebles, que presenta una capa de fusión coextrusionada con una capa estructural, en la que se deben encontrar fracciones polares y no polares, para lograr una afinidad óptima a las celulosas que contienen los materiales derivados de la madera, con grupos de OH y, de esta manera, se obtiene una unión óptima del borde de material plástico con el cuerpo del panel.

La patente DE 20 2010 004 931 U1 recomienda también un listón de borde compuesto por material plástico termoplástico, el cual debe presentar una estructura coextrusionada que presente una pluralidad de capas, que por una parte comprende una capa de fusión que fluye fácilmente en el estado fundido, y por otra parte comprende una capa superior coextrusionada con la capa anteriormente mencionada, en donde entre la capa superior y la capa de fusión se proporciona eventualmente una capa intermedia de separación, para poder utilizar polímeros incompatibles entre sí, no combinables mediante coextrusión, para la capa superior y la capa de fusión.

A partir de la patente EP 10 80 854 se conoce además un panel de mueble, sobre el cual se adhiere un listón de material plástico mediante pegamento.

La declaración de patente EP 18 52 242 describe la fijación de un borde de material plástico termoplástico sobre un panel de madera, en donde en este caso se recomienda colocar mediante coextrusión una capa de adhesivo termoplástico sobre el borde de material plástico, y fundir mediante láser la capa de adhesivo termoplástico cuando se une el borde de material plástico sobre el panel.

La patente DE 20 2009 006 793 U1 describe un dispositivo de ensamblar, mediante el cual se pueden montar los bordes de material plástico sobre el panel del mueble, en donde en este caso para la compresión del borde de material plástico se proporcionan dos rodillos de presión dispuestos de manera superpuesta en el sentido de avance del panel y del borde de material plástico, para poder aplicar la banda del borde en un periodo de tiempo reducido con el pegamento aún abierto y, de esta manera, para poder reducir la visibilidad de la junta encolada.

Sin embargo, en el caso de una soldadura sin junta de esta clase de bordes de material plástico, sólo se cumple de manera insuficiente con las diferentes exigencias de las soluciones de hasta el momento. Es decir que mediante los bordes de material plástico recomendados de múltiples capas, se puede mejorar esencialmente la unión con el cuerpo del panel, y simultáneamente se logra una dureza suficiente del lado exterior del borde de material plástico. Además, el problema se contrarresta mediante el hecho de que durante la soldadura, por una parte, se debe fundir y fluidificar de manera suficiente un lado del borde, mientras que, por otra parte, el lado del borde de material plástico opuesto al panel debe permanecer lo suficientemente duro, como para permitir la compresión mediante la herramienta de compresión correspondiente. Por otra parte, de esta manera, se presentan problemas antes y después de la soldadura del borde de material plástico, es decir, durante la fabricación del borde de material plástico y en la posterior utilización del panel del mueble. Por una parte, resulta difícil o bien, susceptible de errores, la realización de la delgadez deseada de las capas o bien, del borde de material plástico, mediante coextrusión en conjunto con la exactitud dimensional deseada. Por ejemplo, en la coextrusión de capas de fusión con un grosor menor a 0, 5 mm, se obtienen tolerancias no deseadas que por lo tanto conducen a resultados no deseados en el producto de mueble finalizado, y que perjudican su forma y exactitud dimensional.

Por otra parte, en el caso de los bordes utilizados hasta el momento, que presentan una pluralidad de capas, con diferentes coeficientes de dilatación en las diferentes capas, se obtiene una curvatura del borde coextrusionado y como consecuencia se presentan esfuerzos de tracción entre el borde y el material derivado de la madera. Las diferentes composiciones del material en la capa superior y la capa de fusión del borde, frecuentemente generan un efecto similar a un bimetal. En el peor de los casos, se puede generar incluso una deslaminación en el borde, particularmente cuando con la capa superior y la capa de fusión se reúnen tipos de polímeros poco compatibles. La medida recomendada en la declaración de patente DE 20 2010 004 931 U1, que consiste en proporcionar entre las capas una capa intermedia compatible con ambos materiales o bien,... [Seguir leyendo]

Reivindicaciones:

1. Borde de material plástico para piezas de muebles, compuesto por un material base termoplástico, que se puede unir con la pieza del mueble en el estado parcialmente fundido, caracterizado porque al material base se adiciona como aditivo (5) , al menos, un reductor de la viscosidad para mejorar el flujo del material fundido, en donde el borde de material plástico (1) presenta un estructura de una capa con una composición del material esencialmente homogénea, a lo largo de la sección transversal completa del borde de material plástico.

2. Borde de material plástico de acuerdo con la reivindicación precedente, en donde el reductor de la viscosidad comprende una cera, preferentemente una cera de polietileno polar y/o una cera poliolefínica no polar, en donde la cera presenta preferentemente un punto de fundición en el rango de 50º C a 140º C, preferentemente de 80º C a 130º C.

3. Borde de material plástico de acuerdo con una de las reivindicaciones precedentes, en donde el reductor de la viscosidad

- presenta un elastómero termoplástico, preferentemente a base de olefina, en donde el elastómero termoplástico presenta preferentemente un punto de fundición en el rango de 80º C a 140º C, preferentemente de 100º C a 130º C, y/o -comprende, al menos, un elastómero termoplástico en forma de elastómero de copoliamida (TPE-A) , elastómero de poliéster (TPE-E) y/o elastómero de poliuretano (TPE-U) o mezclas a partir de los elastómeros mencionados, y/o -comprende un material que contiene grupos de OH y/o aceites parafínicos de hidrocarburo y/o oligómeros de polipropileno, polibuteno y/o poliisopreno.

4. Borde de material plástico de acuerdo con una de las reivindicaciones precedentes, en donde el reductor de la viscosidad presenta un punto de fusión menor al límite inferior del rango de fusión del material base, en donde el punto de fusión del reductor de la viscosidad es preferentemente menor, al menos, alrededor de 10º C, en comparación con el límite inferior del rango de fusión del material base, y/o el reductor de la viscosidad presenta una fracción en peso en el rango de 1 a 50 % en peso, preferentemente de 5 a 30 % en peso, particularmente de 5 a 20 % en peso, en relación con la cantidad total de material del borde de material plástico.

5. Borde de material plástico de acuerdo con una de las reivindicaciones precedentes, en donde el material base y el reductor de la viscosidad, conforman una aleación polimérica en el sentido de una mezcla compuesta por polímeros finalizados.

6. Borde de material plástico de acuerdo con una de las reivindicaciones precedentes, en donde al material base se adicionan como aditivo adicional (5) , partículas absorbentes para una mejor conversión de la radiación láser en energía térmica, en donde las partículas absorbentes se encuentran distribuidas a lo largo de la sección transversal completa del borde de material plástico, esencialmente de una manera uniforme en el material base, y en el rango visible son preferentemente incoloras.

7. Borde de material plástico de acuerdo con una de las reivindicaciones precedentes, en donde las partículas absorbentes se conforman y se proporcionan, y/o el coeficiente de absorción del borde de material plástico se ajusta mediante la proporción de la concentración de partículas absorbentes, de manera que durante la radiación láser del borde de material plástico, sólo se funde una capa superficial del borde de material plástico con un grosor de capa en el rango de 0, 05 a 0, 5 mm, preferentemente de 0, 1 a 0, 4 mm, en donde las partículas absorbentes (5) presentan preferentemente una fracción en peso en el rango de 0, 001 a 5 % en peso, particularmente de 0, 005 a 0, 5 % en peso, en relación con el peso total del borde de material plástico.

8. Borde de material plástico de acuerdo con una de las reivindicaciones precedentes, en donde al material base termoplástico del borde de material plástico (1) se adiciona un agente adherente y/o un incrementador de adherencia para incrementar las fuerzas de unión para materias derivadas de la madera, en donde el borde de material plástico

(1) contiene preferentemente fracciones moleculares polares y no polares, que se encuentran distribuidas esencialmente de manera homogénea a lo largo de la sección transversal completa del borde de material plástico.

9. Borde de material plástico de acuerdo con una de las reivindicaciones precedentes, en donde al material base se adiciona, al menos, otro aditivo (5) del grupo compuesto por colorantes, materiales de relleno y/o pigmentos, en donde el aditivo adicional mencionado se encuentra distribuido en el material base, esencialmente de una manera uniforme a lo largo de la sección transversal completa del borde de material plástico.

10. Borde de material plástico de acuerdo con una de las reivindicaciones precedentes, en donde el material base termoplástico es un material del grupo compuesto por acrilnitrilo butadieno estireno (ABS) , polivinilcloruro (PVC) ,

polipropileno (PP) , polietileno (PE) , policarbonato (PC) , polimetilmetacrilato (PMMA) , poliamida (PA) , elastómeros de copoliamida (TPE-A) , etileno vinil acetato (EVA) , polialfaolefinas amorías (APAO) , copolímeros de etilenvinilacetato (EVAC) , poliéster (PES) , elastómeros de poliéster (TPE-E) poliuretano (PUR) , elastómeros de poliuretano (TPE-U) o mezclas de los materiales mencionados, en donde el material base es preferentemente polipropileno.

11. Panel de mueble con un cuerpo de panel (3) y un borde de material plástico (1) unido al cuerpo del panel (3) , de acuerdo con una de las reivindicaciones precedentes.

12. Panel de mueble de acuerdo con la reivindicación precedente, en donde el cuerpo del panel (3) está compuesto por un material derivado de la madera, y el borde de material plástico (1) se encuentra fijado al cuerpo del panel (1) por adherencia de materiales y/o por arrastre de forma, con una capa de fusión resolidificada, en donde la capa de fusión resolidificada mencionada, presenta un grosor que se encuentra en el rango de 0, 05 mm a 0, 5 mm, y/o del 5% al 35%, preferentemente del 10% al 20% del grosor total del borde de material plástico, en donde el borde de material plástico (1) presenta preferentemente un grosor en el rango de 0, 5 mm a 5 mm, preferentemente de 0, 8 mm a 3 mm.

13. Método para la fabricación de un panel de mueble (2) de acuerdo con una de las reivindicaciones 11-12, en el cual se monta un borde de material plástico (1) sobre un cuerpo de panel (3) del panel del mueble, en donde el borde de material plástico (1) sobre su lado orientado hacia el cuerpo del panel (3) , se funde mediante radiación láser (4) y/o mediante un chorro de gas caliente o plasma, y se presiona con la superficie fundida (1s) contra el cuerpo del panel (3) .

14. Método de acuerdo con la reivindicación precedente, en donde la fusión de la superficie de la banda de material plástico (1) orientada hacia el cuerpo del panel (3) , se realiza con un haz láser que oscila, preferentemente de manera transversal en relación con el sentido longitudinal del borde de material plástico, y/o con un chorro oscilante de gas caliente o plasma (4) durante una compresión de la banda de material plástico (1) con el cuerpo del panel (3) , que se realiza de manera simultánea y continua, en un ciclo continuo, en donde el haz láser y/o el chorro de gas o plasma (4) se conducen preferentemente con un ángulo agudo (9) de, al menos, 70º , preferentemente de 10º a 40º , hacia la superficie a fundir (1s) del borde de material plástico (1) , y esencialmente de manera paralela al borde del cuerpo del panel aún sin revestir, que se debe revestir con el borde de material plástico.

15. Método de acuerdo con una de las reivindicaciones 13 a 14, en donde el haz láser (4) se conduce y/o focaliza de manera que de las partículas absorbentes (5) distribuidas a lo largo de la sección transversal completa del borde, sólo sea sometida por la radiación láser, esencialmente una parte de las partículas absorbentes (5) que se encuentran dispuestas en una capa superficial de la banda de material plástico orientada hacia el cuerpo del panel, y/o se convierte la radiación láser en calor, en donde sólo se funde completamente o por secciones la capa superficial del borde de material plástico (1) orientada al cuerpo del panel (3) , con un grosor de capa en el rango de 0, 05 mm a 0, 5 mm, preferentemente de 0, 1 mm a 0, 4 mm, mientras que una superficie (1a) del borde de material plástico (1) , opuesta al cuerpo del panel (3) , se mantiene en un rango de temperatura de, al menos, 50º C por debajo del límite inferior del rango de fusión del material base, preferentemente en un rango de temperatura menor a 100º C, particularmente menor a 60º C, en donde preferentemente mediante un dispositivo de enfriamiento se enfría la superficie del borde de material plástico, opuesta al cuerpo del panel, y/o una herramienta de compresión (6) que presiona el borde de material plástico (1) contra el cuerpo del panel, en donde el dispositivo de enfriamiento se mantiene preferentemente a una temperatura de, al menos, 60º C por debajo del límite inferior del rango de fusión del material base del borde de material plástico (1) , preferentemente en un rango de temperatura menor a 90º C, particularmente menor a 50º C.

Patentes similares o relacionadas:

Películas multicapa y laminados y artículos que comprenden las mismas, del 29 de Julio de 2020, de Dow Global Technologies LLC: Una película de polietileno multicapa orientada biaxialmente que comprende: la Capa A que es una capa adhesiva que tiene una superficie externa superior y una superficie externa […]

Lámina decorativa embosada y el procedimiento de producción, del 29 de Julio de 2020, de TOPPAN PRINTING CO., LTD: Una lámina decorativa embosada , caracterizada poque:

una capa con motivo , una capa adhesiva , una capa transparente de resina termoplástica […]

Lámina decorativa embosada y el procedimiento de producción, del 29 de Julio de 2020, de TOPPAN PRINTING CO., LTD: Una lámina decorativa embosada , caracterizada poque:

una capa con motivo , una capa adhesiva , una capa transparente de resina termoplástica […]

Material compuesto, del 22 de Julio de 2020, de GE Oil & Gas UK Limited: Un material compuesto para usar en un cuerpo de tubería flexible para transportar fluidos de producción, dicho material compuesto comprende: una primera […]

Capas de barrera sobre membranas de impermeabilización, del 22 de Julio de 2020, de SIKA TECHNOLOGY AG: Membrana de impermeabilización que comprende a) una membrana de poliolefina termoplástica que comprende al menos un polímero seleccionado de homopolímero […]

Película multicapa, del 15 de Julio de 2020, de TAGHLEEF INDUSTRIES SPA CON SOCIO UNICO: Una película de polipropileno orientado biaxialmente (BOPP), que tiene un espesor de entre 10 μm y 120 μm, obtenida por medio de coextrusión […]

Película coextruida de multicapa para controlar la migración de grasa, del 15 de Julio de 2020, de Dow Global Technologies LLC: Una película coextruida de multicapa que comprende: al menos una capa de absorción de aceite y grasa, en la que la al menos una capa de absorción de aceite y grasa comprende […]

Película retráctil, del 8 de Julio de 2020, de Taghleef Industries Inc: Una película retráctil de múltiples capas orientada que comprende una capa de núcleo y al menos una capa de cubierta, dicha capa de núcleo tiene un grosor […]

Conducto de aire comprimido flexible de varias capas, del 24 de Junio de 2020, de EMS-PATENT AG: Conducto de plástico compuesto por tres capas, una capa interior que linda con el espacio interior , una capa central que linda directamente con la capa interior […]