Aleación de cobalto, plato de formación de fibras y procedimiento de fabricación de lana mineral.

Aleación, caracterizada porque contiene los elementos siguientes (estando indicadas las proporciones en porcentajes en peso de aleación):

Cr 23 a 34%

Ti 0,2 a 5%

Ta 0,5 a 7%

C 0,2 a 1,2%

Ni menos de 5%

Fe menos de 3%

Si menos de 1%

Mn menos de 0,5%

estando constituido el resto por cobalto e impurezas inevitables.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2008/052140.

Solicitante: SAINT-GOBAIN ISOVER.

Nacionalidad solicitante: Francia.

Dirección: 18 AVENUE D'ALSACE 92400 COURBEVOIE FRANCIA.

Inventor/es: BERNARD, JEAN-LUC, BERTHOD, PATRICE, LIEBAUT, CHRISTOPHE, HERICHER,LUDOVIC, MICHON,SYLVAIN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C22C19/07 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › C22C 19/00 Aleaciones basadas en níquel o cobalto, solos o juntos. › basadas en cobalto.

PDF original: ES-2453499_T3.pdf

Fragmento de la descripción:

Aleación de cobalto, plato de formación de fibras y procedimiento de fabricación de lana mineral

La presente invención se refiere a una aleación metálica para uso a muy alta temperatura, utilizable particularmente en un procedimiento de fabricación de lana mineral por formación de fibras de una composición mineral en fusión, o de manera más general para la formación de herramientas dotadas de resistencia mecánica a alta temperatura en medio oxidante tal como vidrio fundido, y aleaciones a base de cobalto utilizables a alta temperatura, en particular para la producción de artículos para elaboración y/o transformación en caliente del vidrio u otro material mineral, tales como órganos de máquinas de fabricación de lana mineral.

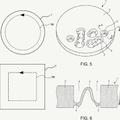

Una técnica de formación de fibras, conocida por centrifugación interna, consiste en dejar caer continuamente vidrio líquido en el interior de un conjunto de piezas de revolución que giran a velocidad de rotación muy alta alrededor de su eje vertical. Una pieza maestra, llamada “plato”, más comúnmente conocida en la técnica bajo el término inglés “hilador” recibe el vidrio contra una pared llamada “banda” perforada de agujeros, que el vidrio atraviesa bajo el efecto de la fuerza centrífuga para escaparse por todos los lados en forma de filamentos fundidos. Un quemador anular situado encima del exterior del plato, que produce una corriente de gas descendente a lo largo de la pared exterior de la banda, desvía esos filamentos hacia abajo estirándolos. Estos se “solidifican” después en forma de lana de vidrio.

El plato es una herramienta de formación de fibras muy expuesta térmicamente (choques térmicos durante los arranques y paradas, y establecimiento en uso estable de un gradiente de temperatura a lo largo de la pieza) , mecánicamente (fuerza centrífuga, erosión debida al paso del vidrio) y químicamente (oxidación y corrosión por el vidrio fundido, y por los gases calientes que salen del quemador alrededor del plato) . Sus principales modos de deterioro son: la deformación por fluencia en caliente de las paredes verticales, la aparición de grietas horizontales o verticales, desgaste por erosión de los orificios de formación de fibras, que requieren la sustitución directa de los órganos. Por tanto su material constitutivo tiene que resistir durante un tiempo de producción suficientemente largo para permanecer compatible con los requisitos técnicos y económicos del procedimiento. Para ello se buscan materiales dotados de cierta ductilidad, resistencia a la fluencia y resistencia a la corrosión y/u oxidación.

Diferentes materiales conocidos para la producción de esas herramientas son superaleaciones a base de níquel o de cobalto reforzadas por precipitación de carburos. Aleaciones particularmente refractarias son a base de cromo, de cobalto (elemento refractario que proporciona a la matriz de la aleación una mejor resistencia mecánica intrínseca a alta temperatura) y de níquel (para estabilizar la red cristalina cúbica centrada en las caras del Co) .

Por tanto se conoce del documento WO-A-99/16919 una aleación a base de cobalto que tiene propiedades mecánicas mejoradas a alta temperatura, que comprende los elementos siguientes (en porcentaje en peso de

aliación) :

r 26 a 34%

Ni 6 a 12%

W 4 a 8%

Ta 2 a 4%

C 0, 2 a 0, 5%

Fe menos de 3%

Si menos de 1%

Mn menos de 0, 5%

Zr menos de 0, 1%

estando constituido el resto por cobalto e impurezas inevitables, siendo del orden de 0, 4 a 1 la relación molar del tántalo con respecto al carbono.

La selección de las proporciones de carbono y tántalo se destina a formar en la aleación una red densa, pero discontinua, de carburos intergranulares constituidos principalmente por carburos de cromo en forma de Cr7C3 y (Cr, W) 23C6 y por carburos de tántalo TaC. Esta selección da a la aleación mejores propiedades mecánicas y de resistencia a la oxidación a alta temperatura, permitiendo la formación de fibras de un vidrio fundido cuya temperatura es de 1080ºC.

También se conocen del documento WO 01/90429 aleaciones a base de cobalto susceptibles de utilizarse a temperaturas aún más altas. Estas aleaciones presentan un buen compromiso entre la resistencia mecánica y la resistencia a la oxidación a partir de 1100ºC gracias a una microestructura cuyas zonas intergranulares son ricas en precipitados de carburo de tántalo. Estos carburos juegan por una parte el papel de un refuerzo mecánico oponiéndose a la fluencia intergranular a temperatura muy alta, y por otra parte tienen un efecto sobre la resistencia a la oxidación ligado a su oxidación a Ta2O5, que forma óxidos que ocupan todo el viejo volumen de los carburos TaC impidiendo la penetración del medio agresivo (vidrio líquido, gases calientes) en los espacios integranulares.

Más recientemente se ha descrito, en la solicitud WO2005/052208 que no forma parte de esta invención, una aleación dotada de una gran resistencia mecánica a alta temperatura en medio oxidante, sobre la base de una matriz de cobalto estabilizada por níquel y que comprende cromo, reforzada por precipitación de carburos, en particular de titanio y de tántalo.

Las aleaciones descritas en las solicitudes de patente precedentes se pueden utilizar particularmente en condiciones industriales para la formación de fibras de nuevas composiciones de vidrio, en particular basálticas, cuya temperatura de fusión es superior a la de las composiciones clásicamente utilizadas en los procedimientos de obtención de lana de vidrio. Tales composiciones se describen más adelante en la presente descripción.

Por ejemplo un plato de formación de fibras hecho a partir de la aleación descrita en el ejemplo 6 del documento WO 2005/052208 puede soportar durante periodos relativamente largos temperaturas del vidrio en fusión del orden de 1200 a 1240ºC, correspondientes a una temperatura del metal comprendida entre 1160 y 1210ºC, según el perfil del plato.

Sin embargo la producción industrial de fibras de vidrios de tipo basáltico puede ser económicamente interesante si la resistencia mecánica del plato, y por tanto de la aleación constitutiva, es suficiente a las temperaturas de las formaciones de fibras mencionadas anteriormente. En particular la vida útil del plato en el dispositivo de formación de fibras, que es uno de los factores de coste más importantes en el procedimiento global de formación de fibras, será más larga cuanto más importante sea la resistencia mecánica de la aleación combinada con su resistencia a la corrosión.

La presente invención pretende proporcionar nuevas aleaciones mejoradas cuya resistencia mecánica a alta temperatura se aumenta, que permiten trabajar a una temperatura (para el metal) que puede llegar hasta 1200ºC, incluso a temperaturas superiores, y que presentan una vida útil mejorada en tales condiciones de formación de fibras.

En particular la presente invención tiene por objetivo una aleación a base de cobalto, que además comprende cromo, y carbono, que contiene los elementos siguientes (estando las proporciones indicadas en porcentaje en peso

de aleación) :

Cr 23 a 34%

Ti 0, 2 a 5%

Ta 0, 5 a 7%

C 0, 2 a 1, 2%

Ni menos de 5%

Fe menos de 3%

Si menos de 1%

Mn menos de 0, 5%

estando constituido el resto por cobalto e impurezas inevitables.

La aleación según la presente invención se diferencia de las aleaciones que incorporan carburos de Ti y de Ta descritos en la solicitud WO2005/052208 (ver en particular los ejemplos 6 y 7) , en que la proporción de níquel es considerablemente inferior a las descritas en esta publicación (8, 7% en peso para las aleaciones de los ejemplos 6 y 7) . Se pensaba hasta ahora que la presencia de una tal cantidad de níquel era necesaria para ampliar el intervalo de estabilidad con la temperatura de la estructura cristalina cúbica centrada en las caras de la matriz de cobalto (ver por ejemplo la página 7 líneas 18-21 del documento W02005/052208 o la página 8 líneas 29-32, y página 17 líneas 2530 del documento WO 2001/90429) . Además, pruebas realizadas sobre las aleaciones de la solicitud WO99/16919 mostraron que la presencia de una cantidad sustancial de níquel resultaba preferible para limitar la oxidación de tales aleaciones durante su utilización en un procedimiento de formación de fibras a alta temperatura.

De manera inesperada e incluso al contrario de lo que se podía esperar, las propiedades de las composiciones de aleación según la presente invención, es decir, que presentan una proporción de níquel mucho más baja que la descrita anteriormente, han aparecido superiores a las de... [Seguir leyendo]

Reivindicaciones:

1. Aleación, caracterizada porque contiene los elementos siguientes (estando indicadas las proporciones en

porcentajes en peso de aleación) :

Cr 23 a 34%

Ti 0, 2 a 5%

Ta 0, 5 a 7%

C 0, 2 a 1, 2%

Ni menos de 5%

Fe menos de 3%

Si menos de 1%

Mn menos de 0, 5%

estando constituido el resto por cobalto e impurezas inevitables.

2. Aleación según la reivindicación 1, caracterizada por que comprende menos de 4% en peso de Ni, preferiblemente menos de 3% en peso de Ni y más preferiblemente menos de 2% en peso de Ni.

3. Aleación según la reivindicación 1 ó 2, caracterizada por que comprende al menos 0, 2% y preferiblemente al menos 0, 6% en peso de carbono.

4. Aleación según una cualquiera de las reivindicaciones precedentes, caracterizada por que comprende los metales Ti y Ta, en una relación molar respecto al carbono (Ti+Ta) /C del orden de 0, 9 a 2, en particular de 0, 9 a 1, 5.

5. Aleación según una cualquiera de las reivindicaciones precedentes, caracterizada por que comprende 0, 5 a 4% en peso de titanio, preferiblemente del orden de 0, 6 a 3% en peso de titanio.

6. Aleación según una cualquiera de las reivindicaciones precedentes, caracterizada por que el contenido de tántalo es del orden de 1 a 7%, en particular del orden de 2 a 6%.

7. Aleación según una cualquiera de las reivindicaciones precedentes, caracterizada por que el contenido de cromo es del orden de 26 a 32%, en particular del orden de 27 a 30%.

8. Artículo para la fabricación de lana mineral hecho de una aleación según una cualquiera de las reivindicaciones 1 a 7, en particular por fundición.

9. Plato de formación de fibras para la fabricación de lana mineral hecho de una aleación según una cualquiera de las reivindicaciones 1 a 8, en particular por fundición.

10. Procedimiento de fabricación de lana mineral por centrifugación interna, mediante el que se vierte un caudal de materia mineral en fusión en un plato de formación de fibras según la reivindicación 9 cuya banda periférica está perforada en una multitud de orificios por los cuales se escapan filamentos de materia mineral fundida que se estiran después en lana bajo la acción de un gas, siendo la temperatura de la materia mineral en el plato de al menos 1200ºC.

11. Procedimiento según la reivindicación 10, caracterizado por que la materia mineral fundida tiene una temperatura de liquidus del orden de 1130ºC o más, en particular 1170ºC o más.

Patentes similares o relacionadas:

Artículo fabricado aditivo de aleación a base de cobalto y método para fabricar el mismo, del 27 de Mayo de 2020, de Mitsubishi Hitachi Power Systems, Ltd: Un artículo fabricado aditivo formado por una aleación a base de cobalto, teniendo la aleación a base de cobalto una composición química que comprende: 0,08 a […]

Oxidación selectiva de una composición de MCrAlY modificado cargada con altos niveles de cerámica que actúan como barrera para formaciones de óxido específicas, del 6 de Noviembre de 2019, de PRAXAIR S.T. TECHNOLOGY, INC.: Un material compuesto que comprende: i. una formulación de MCrAlY modificado; caracterizada la formulación por una ausencia de silicio […]

Procedimiento de soldadura para el blindaje de la muesca en Z de álabes de TiAl, del 19 de Junio de 2019, de MTU Aero Engines AG: Procedimiento para la disposición de un blindaje sobre un componente de TiAl de una turbomáquina, en el que el blindaje es formado por una pieza […]

Miembro para el transporte de materiales a alta temperatura, del 3 de Diciembre de 2018, de NIPPON STEEL & SUMITOMO METAL CORPORATION: Un miembro de transferencia de materiales a alta temperatura, el cual incluye una película de recubrimiento, formada sobre una superficie de metal de base, mediante un […]

Método de fabricación de una banda delgada fabricada de una aleación magnética blanda, del 14 de Noviembre de 2018, de Aperam: Método para fabricar una banda de una aleación magnética blanda que puede recortarse mecánicamente, cuya composición química comprende, en peso:**Tabla** El resto es hierro […]

Material metálico para componente electrónico, terminales de conectador obtenido utilizando el mismo, conectador y componente electrónico, del 20 de Septiembre de 2017, de JX Nippon Mining & Metals Corp: Un material metálico para componentes electrónicos, excelente en bajo grado de formación de filamentos cristalinos, bajo grado de fuerza de inserción/extracción, […]

Laminados de vidrio metálico, procedimientos de producción y aplicaciones de los mismos, del 11 de Mayo de 2016, de Tohoku Techno Arch Co., Ltd: Artículo laminado de vidrio metálico , que comprende una capa de revestimiento pulverizado térmico de un vidrio metálico de una fase amorfa […]

Pieza dental en bruto para mecanizar, polvo metálico para pulvimetalurgia, montura dental metálica para la adhesión de porcelana, y prótesis dental, del 6 de Abril de 2016, de SEIKO EPSON CORPORATION: Una pieza dental en bruto , que comprende:

Co como componente principal;

Cr en una proporción de un 26 % en masa o más y un 35 % en masa o menos; […]

Pieza dental en bruto para mecanizar, polvo metálico para pulvimetalurgia, montura dental metálica para la adhesión de porcelana, y prótesis dental, del 6 de Abril de 2016, de SEIKO EPSON CORPORATION: Una pieza dental en bruto , que comprende:

Co como componente principal;

Cr en una proporción de un 26 % en masa o más y un 35 % en masa o menos; […]