Procedimiento para aumentar la eficiencia de molienda de menas, minerales y concentrados.

Un procedimiento para reducir el tamaño de partícula de un material de alimentación que contiene material enpartículas que comprende:

a) proporcionar un material de alimentación que contiene material en partículas;

b) alimentar el material de alimentación a un molino de molienda con una potencia de al menos 500 kW,teniendo el molino un consumo de energía específica de al menos 50 kW por metro cúbico de volumen demolienda del molino (siendo el volumen interno del molino neto del volumen del eje o ejes y del agitador oagitadores), incluyendo el molino de molienda un medio de molienda que comprende material en partículas quetiene una gravedad específica de no menos de 2,4 toneladas/m3 y un tamaño de partícula que se encuentradentro del intervalo de aproximadamente 0,8 a 8 mm ;

c) moler el material de alimentación en el molino de molienda; y

d) retirar un producto del molino de molienda, teniendo el producto un intervalo de tamaño de partícula tal queD80 del producto es al menos aproximadamente 20 micras.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/AU2006/001125.

Solicitante: XSTRATA TECHNOLOGY PTY LTD.

Nacionalidad solicitante: Australia.

Dirección: LEVEL 4 307 QUEEN STREET BRISBANE, QLD 4000 AUSTRALIA.

Inventor/es: ANDERSON,GREGORY STEPHEN, CURRY,DANIEL CHARLES, PEASE,JOSEPH DAMIAN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B02C15/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B02 TRITURACION, REDUCCION A POLVO O DESINTEGRACION; TRATAMIENTO PREPARATORIO DE LOS GRANOS PARA LA MOLIENDA. › B02C TRITURACION, REDUCCION A POLVO O DISGREGACION EN GENERAL; MOLIENDA DE GRANOS (obtención de polvo metálico por trituración, trabajo con muela o molido B22F 9/04). › Disgregación por medio de elementos trituradores en forma de cilindros o bolas, que cooperan con coronas o discos.

- B02C17/00 B02C […] › Disgregación por medio de toneles, es decir, por medio de aparatos constituidos por una cubeta en la que se cargan los productos que van a ser desintegrados, con o sin elementos particulares de disgregación como bolas o esferas (tambores de gran velocidad B02C 19/11).

- B02C4/00 B02C […] › Trituración o disgregación por trituradores cilíndricos (por elementos trituradores en forma de cilindros o de bolas cooperando con coronas o discos B02C 15/00; molinos de cilindros o molinos de refinar utilizados exclusivamente para el chocolate A23G 1/10, A23G 1/12).

- B02C7/00 B02C […] › Trituración o disgregación por aparatos con muelas en forma de disco (aparatos adaptados especialmente a la fabricación o al tratamiento exclusivo del cacao o de los productos a base de cacao A23G 1/04).

PDF original: ES-2426500_T3.pdf

Fragmento de la descripción:

Procedimiento para aumentar la eficiencia de molienda de menas, minerales y concentrados Campo de la invención La presente invención se refiere a un proceso de molienda mejorado para la trituración de un material de alimentación en partículas o una corriente de alimentación en partículas. La presente invención es particularmente útil para la reducción de tamaño del material en partículas en las industrias mineras o de minerales, y especialmente para la reducción del tamaño de una mena, un concentrado o un material carbonoso, tal como carbón, de un modo como se conoce a partir del documento US-A -5984213.

Antecedentes de la invención La reducción de tamaño, o trituración de materiales en partículas se practica comúnmente en las industrias de la minería y de los minerales. Por ejemplo, el beneficio de las menas de una mina requiere normalmente que la mena se someta a trituración para reducir el tamaño de partícula de la mena y para exponer las caras minerales deseadas para el proceso de beneficio. Esto es especialmente cierto en relación con los procesos de flotación para la producción de concentrados a partir de menas, para la lixiviación de minerales a partir de menas o concentrados, así como los procesos de separación física tales como la separación por gravedad, electrostática y magnética. Del mismo modo, numerosos otros procesos de tratamiento de minerales requieren una reducción de tamaño de una mena o concentrado para aumentar la cinética del proceso de tratamiento de minerales a tasas económicas.

La molienda es un procedimiento utilizado con frecuencia para la reducción del tamaño o la trituración de materiales en partículas. Los molinos incluyen normalmente una cámara de molienda a la que se añade el material en partículas. Una carcasa exterior de la cámara de molienda se puede hacer girar, o un mecanismo interno en la cámara de molienda se puede hacer girar (o ambos) . Esto provoca la vibración o agitación del material en partículas en la cámara de molienda. Un medio de molienda se puede añadir también a la cámara de molienda. Si el medio de molienda es diferente del material en partículas que se somete a trituración, el procedimiento de molienda se refiere a la molienda exógena. Si las colisiones entre el propio material en partículas provocan la acción de molienda y no se añade ningún otro medio de molienda, se conoce como molienda autógena. Se conoce una amplia variedad de molinos que incluyen los molinos de perlas, molinos de paridad, molinos de bolas, molinos de barras, molinos coloidales, molinos de energía fluida, molinos de cascada, molinos de oscilación, molinos de agitación, molinos SAG, molinos AG, molinos de torre y molinos de vibración.

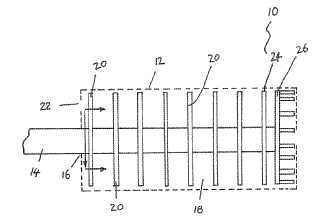

Las patentes de Estados Unidos Nº 5.797.550 y 5.984.213 (cuyos contenidos son incorporados por referencia en el presente documento en sus totalidades) describen un molino de molienda o un molino de desgaste que incluye una zona de clasificación interna en la cámara de molienda. Los molinos descritos en estas patentes de Estados Unidos pueden ser molinos de eje vertical o molinos de eje horizontal. Una realización comercial de los molinos descritos en estas patentes de Estados Unidos se comercializa bajo el nombre comercial "IsaMill" de Xstrata Technology, una división de negocios de los solicitantes relacionados con la presente solicitud.

El material de alimentación alimentado a un molino de molienda y el material de producto retirado de un molino de molienda tendrá una distribución de tamaño de partícula. Existen un número de maneras de caracterizar la distribución del tamaño de partícula del material en partículas. Por ejemplo, puede utilizarse una representación gráfica en cuanto al porcentaje de masa acumulado que pasa un tamaño nominal en comparación con el tamaño de partícula. La nomenclatura Dx se utiliza entonces para denotar el tamaño en el que pasa por ciento en peso, de forma acumulativa. Por ejemplo, D80 se refiere a una distribución de tamaño de partículas en la que el 80 % (de forma acumulativa) pasa el tamaño nominado. Por lo tanto, D80 igual a 75 micras se refiere a una distribución de tamaño de partícula en la que el 80 % de la masa es más fina que 75 micras.

La tecnología IsaMill se ha implementado para lograr la molienda ultrafina de materiales de alimentación en partículas relativamente finas. Isamill utiliza discos de molienda circulares que agitan el medio y/o las partículas en una suspensión. Una clasificación y separador del producto mantiene el medio de molienda en el interior del molino, lo que permite que salga solamente el producto. Las instalaciones de IsaMills han utilizado hasta la fecha medios de molienda naturales y dirigidos a obtener un producto ultrafino con D80 de menos de 19 micras, y más comúnmente un D80 de menos de 12 micras.

En aplicaciones de molienda, el material de alimentación en partículas se refiere normalmente como F y el material en partículas del producto se refiere como P. Por lo tanto, F50 se refiere a una muestra de alimentación en la que el 50 % pasa el tamaño nominado. Del mismo modo, P98 igual a 100 micras se refiere a una distribución de tamaño de producto en la que el 98 % de la masa es más fina que 100 micras.

Las curvas de distribución de tamaño en aplicaciones de molienda, que se describen como el tamaño frente al porcentaje acumulado que pasa por un eje logarítmico frente al normal, se caracterizan normalmente por un solo punto de la curva, es decir, D80 (o el 80 % de la masa acumulada que pasa el tamaño) . P80 es una descripción razonable de las curvas de molienda y de distribución de tamaño de clasificación clásicas como la distribución de tamaño de alimentación se mueve progresivamente hacia la izquierda en una escala logarítmica-lineal a medida que

las partículas se muelen a tamaños más finos con las técnicas tradicionales.

Breve descripción de la invención En un primer aspecto, la presente invención proporciona un procedimiento para reducir el tamaño de partícula de un material de alimentación que contiene material en partículas que comprende:

a) proporcionar un material de alimentación que contiene material en partículas;

b) alimentar el material de alimentación a un molino de molienda con una potencia de al menos 500 kW, teniendo el molino un consumo de energía específica de al menos 50 kW por metro cúbico de volumen de molienda del molino (siendo el volumen interno del molino neto del volumen del eje o ejes y agitador o agitadores) , incluyendo el molino de molienda un medio de molienda que comprende material en partículas que tiene una gravedad específica de no menos de 2, 4 toneladas/m3 y un tamaño de partícula que se encuentra dentro del intervalo de aproximadamente 0, 8 a 8 mm ;

c) moler el material de alimentación en el molino de molienda; y

d) retirar un producto del molino de molienda, teniendo el producto un intervalo de tamaño de partícula de tal manera que D80 del producto sea al menos aproximadamente 20 micras.

Preferentemente, el producto retirado del molino de molienda tiene un intervalo de tamaño de partícula de tal manera que D80 del producto sea aproximadamente de 20 a 1000 micras.

Preferentemente, el medio de molienda es un medio de molienda artificial. Ejemplos de medios de molienda artificiales que se pueden utilizar en la presente invención incluyen medios de molienda de material cerámico, medios de molienda de acero o hierro o medios de molienda basados en escorias metalúrgicas. Por "medios de molienda artificiales", se quiere decir que los medios de molienda han sido fabricados por un proceso que incluye una transformación química de un material o materiales en otro material. La expresión "medios de molienda artificiales" no pretende incluir materiales que han sido tratados únicamente por medios físicos, tales como el tambor

o apantallamiento de arenas naturales.

Los medios de molienda pueden tener una gravedad específica que se encuentra dentro del intervalo de 2, 2 a 8, 5 toneladas por metro cúbico.

En algunas realizaciones, el procedimiento de la presente invención utiliza un medio de molienda de material cerámico. La gravedad específica de los medios de molienda de material cerámico se encuentra preferentemente dentro del intervalo de 2, 4 a 6, 0 toneladas por metro cúbico. Más preferentemente, la gravedad específica de los medios de molienda es superior a 3, 0 toneladas por metro cúbico, aún más preferentemente de aproximadamente 3, 2 a 4, 0 toneladas por metro cúbico, sin embargo, incluso más preferentemente de aproximadamente 3, 5 a 3, 7 toneladas por metro cúbico.

Los medios de molienda de material cerámico pueden comprender un material... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento para reducir el tamaño de partícula de un material de alimentación que contiene material en partículas que comprende:

a) proporcionar un material de alimentación que contiene material en partículas; b) alimentar el material de alimentación a un molino de molienda con una potencia de al menos 500 kW, teniendo el molino un consumo de energía específica de al menos 50 kW por metro cúbico de volumen de molienda del molino (siendo el volumen interno del molino neto del volumen del eje o ejes y del agitador o agitadores) , incluyendo el molino de molienda un medio de molienda que comprende material en partículas que tiene una gravedad específica de no menos de 2, 4 toneladas/m3 y un tamaño de partícula que se encuentra dentro del intervalo de aproximadamente 0, 8 a 8 mm ; c) moler el material de alimentación en el molino de molienda; y d) retirar un producto del molino de molienda, teniendo el producto un intervalo de tamaño de partícula tal que D80 del producto es al menos aproximadamente 20 micras.

2. Un procedimiento de acuerdo con la reivindicación 1, en el que el producto retirado del molino de molienda tiene un intervalo de tamaño de partícula tal que D80 del producto es de aproximadamente 20 a 1000 micras.

3. Un procedimiento de acuerdo con la reivindicación 1, en el que el medio de molienda es un medio de molienda artificial que ha sido fabricado por un proceso que incluye una transformación química de un material o materiales en otro material.

4. Un procedimiento de acuerdo con la reivindicación 3, en el que el medio de molienda artificial comprende medios de molienda de material cerámico, medios de molienda de acero o hierro o medios de molienda a base de escorias metalúrgicas.

5. Un procedimiento de acuerdo con la reivindicación 1, en el que el medio de molienda tiene una gravedad específica comprendida dentro del intervalo de 2, 2 a 8, 5 toneladas por metro cúbico.

6. Un procedimiento de acuerdo con la reivindicación 1, en el que el medio de molienda comprende un medio de molienda de material cerámico.

7. Un procedimiento de acuerdo con la reivindicación 6, en el que la gravedad específica del medio de molienda de material cerámico está comprendida dentro del intervalo de 2, 4 a 6, 0 toneladas por metro cúbico.

8. Un procedimiento de acuerdo con la reivindicación 7, en el que la gravedad específica del medio de molienda es superior a 3, 0 toneladas por metro cúbico.

9. Un procedimiento de acuerdo con la reivindicación 8, en el que la gravedad específica del medio de molienda es de aproximadamente 3, 2 a 4, 0 toneladas por metro cúbico.

10. Un procedimiento de acuerdo con la reivindicación 9, en el que la gravedad específica del medio de molienda es de aproximadamente 3, 5 a 3, 7 toneladas por metro cúbico.

11. Un procedimiento de acuerdo con la reivindicación 6, en el que el medio de molienda de material cerámico comprende un material de óxido.

12. Un procedimiento de acuerdo con la reivindicación 11, en el que el material de óxido es seleccionado del grupo que consiste en alúmina, sílice, óxido de hierro, circonio, magnesia, óxido de calcio, circonio estabilizado con magnesia, óxido de itrio, nitruros de silicio, circón, circonio estabilizado con itrios, óxido de circonio estabilizado con cerio o mezclas de los mismos.

13. Un procedimiento de acuerdo con la reivindicación 1, en el que el medio de molienda es un medio de molienda de hierro o acero

14. Un procedimiento de acuerdo con la reivindicación 1, en el que el medio de molienda es un medio de molienda de escoria metalúrgica.

15. Un procedimiento de acuerdo con la reivindicación 1, en el que el medio de molienda es añadido a la cámara de molienda de tal manera que ocupa del 60 % al 90 % en volumen del espacio dentro de la cámara de molienda.

16. Un procedimiento de acuerdo con la reivindicación 1, en el que el molino de molienda comprende un molino de molienda de eje horizontal.

17. Un procedimiento de acuerdo con la reivindicación 1, en el que el material de alimentación añadido en el molino de molienda tiene un intervalo de tamaño de partícula tal que el D80 del material de alimentación es de 30 a 3000 micras.

18. Un procedimiento de acuerdo con la reivindicación 17, en el que el D80 del material de alimentación es de 40 a 900 micras,

19. Un procedimiento de acuerdo con la reivindicación 1, en el que el producto recuperado del procedimiento tiene un D80 de 20 a 700 micras.

20. Un procedimiento de acuerdo con la reivindicación 19, en el que el producto tiene un D80 de 20 a 500 micras.

21. Un procedimiento de acuerdo con la reivindicación 1, en el que el consumo de energía con respecto al volumen del molino está comprendido dentro del intervalo de 50 a 600 kW por metro cúbico.

22. Un procedimiento de acuerdo con la reivindicación 21, en el que el consumo de energía está comprendido dentro del intervalo de 80 a 500 kW por metro cúbico.

23. Un procedimiento de acuerdo con la reivindicación 21, en el que el consumo de energía está comprendido dentro del intervalo de 100 a 500 kW por metro cúbico.

24. Un procedimiento de acuerdo con la reivindicación 1, en el que el molino tiene una potencia de al menos 750 kW.

25. Un procedimiento de acuerdo con la reivindicación 24, en el que el molino tiene una potencia de 1 MW o mayor. 15 26. Un procedimiento de acuerdo con la reivindicación 24, en el que el molino tiene una potencia de 1 MW a 20 MW.

27. Un procedimiento de acuerdo con la reivindicación 1, en el que el molino comprende un molino de eje horizontal que tiene una serie de agitadores situados dentro de la cámara de molienda, siendo los agitadores girados por un eje accionado, siendo los agitadores girados de tal manera que una velocidad de la punta de los agitadores está comprendida dentro del intervalo de 5 a 35 metros por segundo.

28. Un procedimiento de acuerdo con la reivindicación 1, en el que el material de alimentación es adecuadamente alimentado al molino de molienda en forma de una suspensión.

Patentes similares o relacionadas:

PLATINA/BARRA HILADA ESPECIAL, PARTE DE UN SISTEMA DE SUJECIÓN PARA REVESTIMIENTOS DE CAUCHO EN MOLINOS DE BOLAS DE TRATAMIENTO DE MINERALES, del 2 de Abril de 2020, de BENAVIDES MORAGA, Nicolás: Platina/barra hilada especial, parte de un sistema de sujeción para revestimientos de caucho en molino de bolas de tratamiento de minerales. El […]

Mejoras en el tratamiento de desechos, del 21 de Agosto de 2019, de Chinook End-Stage Recycling Limited: Un aparato para pirolizar o para gasificar material, que contiene un contenido orgánico; comprendiendo el aparato: un horno , montado para su rotación […]

Procedimiento y unidad de molienda, y procedimiento de producción correspondiente de un aglutinante hidráulico, del 12 de Junio de 2019, de HOLCIM TECHNOLOGY LTD: Procedimiento de molienda de una materia prima en una unidad de molienda, comprendiendo dicha unidad: • un primer taller que comprende […]

LIFTER MULTICAPA PARA MOLINOS SEMIAUTÓGENOS O MOLINOS SAG, del 23 de Mayo de 2019, de ASESORIAS Y SERVICIOS INNOVAXXION SPA: Un lifter multicapa para molinos semiautógenos o molinos SAG que tiene una durabilidad mejorada, compuesto por: una base formada por un cuerpo […]

PARRILLA CON INCLINACIÓN DE RANURA MODIFICADA, del 31 de Mayo de 2018, de UNIVERSIDAD DE SANTIAGO DE CHILE: Una parrilla para molinos de molienda de minerales, la cual está instalada en un molino que está conformado por un manto cilíndrico exterior que forma parte […]

Método de producir nanopartículas semiconductoras estables terminadas con oxígeno, del 28 de Febrero de 2018, de PST Sensors (Pty) Limited (100.0%): Un método de producir nanopartículas semiconductoras inorgánicas que tienen una superficie estable, comprendiendo el método: proporcionar un material semiconductor […]

DISPOSITIVO PARA EVITAR DERRAMES DESDE EL INTERIOR DE MOLINOS DE MINERÍA, QUE MANTIENE EL SELLO EN PERNOS DE SUJECIÓN DE REVESTIMIENTOS DE MOLINOS, QUE MANTIENE LA TENSIÓN DE ESOS PERNOS POR SU ACCIÓN ELÁSTICA, del 27 de Abril de 2017, de ENDO ARRIAGADA, Alvaro Enrique: Dispositivo para evitar derrames desde el interior de molinos de minería, que mantiene el sello en pernos de sujeción de revestimientos de molinos, que permite que el […]

Arcilla de atapulgita purificada, del 29 de Marzo de 2017, de Active Minerals International LLC: Procedimiento en húmedo de procesamiento de mineral de arcilla de origen natural para separar la arcilla de atapulgita de otros materiales […]

Arcilla de atapulgita purificada, del 29 de Marzo de 2017, de Active Minerals International LLC: Procedimiento en húmedo de procesamiento de mineral de arcilla de origen natural para separar la arcilla de atapulgita de otros materiales […]