Procedimiento para el reciclaje de materiales compuestos que contienen aluminio.

Procedimiento para el reciclaje de materiales compuestos, que implica:

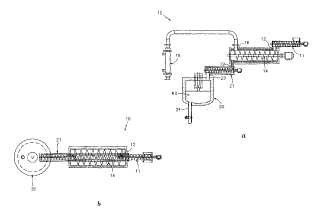

alimentar al menos un primer reactor (14) con una cantidad de material compuesto que consta de al menos un polímeroy de aluminio; calentar dicho material compuesto en una atmósfera no oxidante a una temperatura lo suficientementealta como para volatilizar al menos un polímero y formar un sub-producto de hidrocarburo y de aluminio en al menos unprimer reactor (14), con lo que dicho material compuesto se introduce en una cavidad de mezclado (32) de dicho primerreactor (14), calentada uniformemente sin que el polímero se deteriore y se procesa continuamente; alimentar dichoaluminio libre de dicho al menos un polímero en un segundo reactor (20);

caracterizado en que

dicho aluminio se calienta en una atmósfera no oxidante a una temperatura lo suficientemente alta como para fundirdicho aluminio en dicho segundo reactor (20); y el calentamiento uniforme implica calentar un volumen total de al menosdicho primer reactor (14) utilizando un primer elemento de calentamiento interno (42) dispuesto en un primer eje (38) deun primer tornillo (34) y un segundo elemento de calentamiento interno (44) dispuesto en un segundo eje (40) de unsegundo tornillo (36).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/BR2007/000009.

Solicitante: Tsl Engenharia, Manutenção E Preservação Ambiental.

Nacionalidad solicitante: Brasil.

Dirección: R. FUNCHAL 411, 7TH FLOOR VILA OLIMPIA 04551-060 SÃO PAULO SP BRASIL.

Inventor/es: SZENTE,Roberto Nunes, SZENTE,Milton Oscar.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C10B47/44 QUIMICA; METALURGIA. › C10 INDUSTRIAS DEL PETROLEO, GAS O COQUE; GAS DE SINTESIS QUE CONTIENE MONOXIDO DE CARBONO; COMBUSTIBLES; LUBRICANTES; TURBA. › C10B DESTILACION DESTRUCTIVA DE MATERIAS CARBONOSAS PARA LA PRODUCCION DE GAS, COQUE, ALQUITRAN O MATERIAS SIMILARES (cracking de aceites C10G; gasificación subterránea de materias minerales E21B 43/295). › C10B 47/00 Destilación destructiva de materias sólidas carbonosas con calentamiento indirecto, p. ej. por combustión externa. › con transportadores de tornillo.

- C22B21/06 C […] › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22B PRODUCCION O AFINADO DE METALES (fabricación de polvos metálicos o sus suspensiones B22F 9/00; producción de metales por electrólisis o electroforesis C25 ); PRETRATAMIENTO DE MATERIAS PRIMAS. › C22B 21/00 Obtención de aluminio. › Afinado.

- C22B7/00 C22B […] › Tratamiento de materias primas distintas a los minerales, p. ej. residuos, para producir metales no ferrosos o sus compuestos.

- C22B9/22 C22B […] › C22B 9/00 Procesos generales de afinado o refusión de metales; Aparatos para la refusión de metales bajo escorias electroconductoras o por arco. › calentamiento por energía ondulatoria o por radiación corpuscular.

- F23G5/027 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F23 APARATOS DE COMBUSTION; PROCESOS DE COMBUSTION. › F23G HORNOS CREMATORIOS; COMBUSTION DE DESECHOS O DE COMBUSTIBLES DE BAJA CALIDAD. › F23G 5/00 Métodos o aparatos, p. ej. incineradores, especialmente adaptados para la combustión de desechos o de combustibles de baja calidad. › por pirólisis o por gasificación (pirólisis de aguas de alcantarilla C02F 11/00; destilación destructiva de materias carbonosas C10B 53/00).

- F23G5/44 F23G 5/00 […] › Partes constitutivas; Accesorios.

- F23G7/00 F23G […] › Métodos o aparatos, p. ej. incineradores, especialmente adaptados para la combustión de desechos o combustibles de baja calidad particulares, p. ej. productos químicos (F23G 1/00 tiene prioridad; retretes con incineración A47K 11/02; oxidación de fangos C02F 11/06; incineración de desechos radiactivos G21F 9/00).

- F27B9/20 F […] › F27 HORNOS; APARATOS DE DESTILACIÓN. › F27B HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN GENERAL; APARATOS DE SINTERIZACION A CIELO ABIERTO O APARATOS SIMILARES (aparatos de combustión F23; calefacción eléctrica H05B). › F27B 9/00 Hornos en los cuales la carga se desplaza mecánicamente, p. ej. de tipo túnel (F27B 7/14 tiene prioridad ); Hornos similares en los cuales la carga se desplaza por gravedad. › desplazándose la carga según una trayectoria sensiblemente rectilínea.

- F27D13/00 F27 […] › F27D PARTES CONSTITUTIVAS O ACCESORIOS DE LOS HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN LA MEDIDA EN QUE SON COMUNES A MAS DE UN TIPO DE HORNO (aparatos de combustión F23; calefacción eléctrica H05B). › Aparatos para el precalentamiento de las cargas; Dispositivos para el precalentamiento de las cargas.

- F27D3/08 F27D […] › F27D 3/00 Carga; Descarga; Manipulación de las cargas (sistemas transportadores caracterizados por su aplicación a fines particulares no previstos en otras partes B65G 49/00; desplazamiento de las cargas en un horno F27B 9/14). › Cargadores de tornillo; Descargadores de tornillo.

PDF original: ES-2383208_T3.pdf

Fragmento de la descripción:

Procedimiento para el reciclaje de materiales compuestos que contienen aluminio Estado del arte del invento El invento se refiere a procedimientos y aparatos para el reciclaje. Más particularmente, el invento se refiere a procedimientos y aparatos para el reciclaje de materiales compuestos.

Existen varios tipos de envases utilizados para productos alimenticios o para diferentes productos industriales en general. La mayoría de los envases para productos alimenticios e industriales se construyen típicamente en una de las siguientes formas: a) de papel, por ejemplo, envases de cartón; b) de plástico, por ejemplo, polietileno tereftalato (PET) c) de papel / plástico, por ejemplo, los envases para bebidas, d) de plástico / aluminio laminados, por ejemplo, los envases para café, sopas secas, comida para perros, chocolates, cereales, etc, y, e) de papel / plástico / aluminio, por ejemplo, cartones de bebidas para zumo de naranja, leche, etc.

En el caso de los envases de productos alimenticios e industriales que contienen sólo papel (como en el caso (a) ) o papel / plástico (como en el caso (c) ) , se han descubierto ya procedimientos para el reciclaje de dichos materiales de envasado. Por ejemplo, los envases de papel se usan en los equipos hidro-desintegradores de pasta de papel para la disgregación de las fibras del papel. A continuación, las fibras del papel separadas son retiradas con agua y secadas en una máquina de papel. El papel reciclado resultante ya puede ser reutilizado, por ejemplo, para la elaboración de cajas de cartón. En el caso de que el producto alimenticio e industrial sea un material compuesto del tipo papel / plástico (como en el caso (c) ) , el plástico es automáticamente separado en la hidro-desintegración de la pasta de papel, y es normalmente desechado ya que el plástico (1) está raramente compuesto de un único tipo de plástico y (2) contiene contaminantes, lo que hace que sea difícil reutilizar los residuos de plástico.

Cuando el envasado de productos alimenticios e industriales contiene sólo plástico como en el caso de las botellas, el proceso de reciclaje implica el lavado, secado y molido de los envases de plástico, y la extrusión y fundido de los envases de plástico molidos con el fin de formar un nuevo producto de plástico reciclado.

El reciclaje de los envases de alimentos o de productos industriales se convierte en un reto en lo que se refiere a los laminados de plástico / aluminio y a los materiales compuestos de papel / plástico / aluminio. Por ejemplo, ambos tipos de envases contienen por lo general una pieza muy delgada de papel de aluminio, por ejemplo, de menos de 10 micras de espesor, íntimamente unida a un componente de plástico, por ejemplo, a una lámina de plástico de menos de 100 micras de espesor, y papel. El papel se puede reciclar por medio de los procedimientos de reciclaje ya descritos. Sin embargo, los residuos de plástico y de aluminio no pueden ser reciclados.

No existen procesos de reciclaje comercial para reciclar residuos de plástico y aluminio, de envases de plástico / aluminio y envases de papel / plástico / aluminio, debido a las dificultades asociadas con la separación del plástico del aluminio. Además, mientras que los envases de papel / plástico / aluminio contienen un tipo de plástico, los envases de plástico / aluminio suelen utilizar generalmente más de un tipo de plástico. Por ejemplo, el componente plástico contiene normalmente polietileno (PE) , con menores cantidades de polipropileno (PP) y del polietileno tereftalato (PET) presente. Estos factores contribuyen a que en la actualidad sea imposible reciclar de manera efectiva los envases de plástico / aluminio y de papel / plástico / aluminio.

Los envases para alimentos y productos industriales de plástico / aluminio y los residuos de plástico y aluminio, como por ejemplo los desechos de fábrica, el embalaje gastado, etc, no están siendo adecuadamente reciclados; la mayoría de estos materiales están siendo descargados en los vertederos o son incinerados. Aunque la incineración se revela como un proceso eficiente, posee algunas dificultades de funcionamiento debido a la presencia del aluminio. El aluminio no se "quema" y genera gas, en lugar de ello el aluminio se oxida y genera óxido de aluminio, un residuo sólido que debe ser periódicamente retirado de los incineradores.

En la actualidad, Corenso United Oy Ltd. de Finlandia utiliza un proceso de pirólisis para reciclar los envases de papel / plástico / aluminio una vez que el componente de papel es retirado. La pirólisis se lleva a cabo para la generación de un gas combustible que puede ser utilizado para generar energía. Sin embargo, la lámina de aluminio que queda, en trozos, no puede ser reciclada ni reutilizada. Durante la pirólisis, el aluminio se oxida parcialmente y el aluminio oxidado es muy difícil de fundir. El óxido de aluminio se forma desde el exterior hacia el interior de la lámina de aluminio. El óxido de aluminio se funde a temperaturas superiores a los 1700° C y no se funde a temperaturas de 700° C que es el punto de fusión de aluminio. Dado que la lámina de aluminio es muy delgada, incluso una capa delgada de óxido se convierte en un obstáculo significativo y evita que la lámina de aluminio se funda con éxito. Además, el proceso de pirólisis genera residuos de aluminio / óxido de aluminio y da lugar a una cantidad considerable de gases quemados. Por lo tanto, la pirólisis no es un procedimiento respetuoso con el medio ambiente y no recicla de forma efectiva el aluminio de los envases de papel / plástico / aluminio de productos alimenticios e industriales.

Otros intentos para resolver el problema se realizan en los siguientes documentos de la técnica:

El documento DE 4237161 A1 describe un dispositivo para el tratamiento de materiales que contienen aluminio con un horno rotativo de calentamiento indirecto, con un tubo rotativo estanco al gas dispuesto en el interior del horno rotativo,

en cuyo caso en el interior del tubo rotativo está dispuesto un dispositivo transportador, el cual lleva el material que ha de ser guiado desde una tolva de alimentación hasta una tolva de extracción a través del tubo rotativo, en cuyo caso en el interior del tubo rotativo se alcanza una temperatura de aproximadamente 350° C hasta un máximo de 700° C. Un tamiz vibrador permite la separación de la lámina de aluminio de la ceniza.

El documento JP 56133432 A describe un dispositivo para recuperar el metal de los productos de metal, cada uno de los cuales tiene una capa de revestimiento de resina a una alta tasa de recuperación mediante el calentamiento de los productos hasta el punto de fusión del metal o por encima del mismo en una atmósfera no oxidante para gasificar y eliminar la resina.

En la US 6.193.780 B1 se describe un procedimiento adicional para la recuperación de aluminio y energía de los envases de plástico / aluminio usados así como un horno para la aplicación de dicho procedimiento. Dicho procedimiento se compone de un pre-tratamiento para la recuperación de papel, la separación de aluminio y de productos reciclables por la pirólisis de polietileno, principalmente por su contenido energético. El producto a tratar se hace pasar a una cámara cuyas paredes se calientan a una temperatura que se encuentra preferiblemente entre los 300 y los 500° C, dichas paredes están inclinadas con el fin de recoger en un recipiente una fracción pesada de la pirólisis de polietileno, mientras que la fracción ligera, la cual se volatiliza, se quema. La fracción pesada de la pirólisis drena y es recogida independientemente del aluminio.

En la EP 0400925 A2 se muestra un procedimiento para la fusión de chatarra contaminada que comprende contaminantes metálicos y no metálicos. La chatarra contaminada es introducida en un horno de fundición, el material es fundido en el interior del horno, los componentes volátiles se retiran del interior del horno y el metal fundido se retira del horno. Antes de la fusión del metal, con el fin de descontaminar el material, éste se calienta por medio de un plasma a una temperatura inferior al punto de fusión del metal al cual los componentes no metálicos se volatilizan mientras se desplaza al menos una parte del material dentro del interior del horno.

Además, el documento GB 2265385 A describe un procedimiento para la recuperación de materiales útiles a partir de una composición propulsora sólida híbrida que comprende un aglutinante polímero, un oxidante y partículas de aluminio. El oxidante se elimina de la... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para el reciclaje de materiales compuestos, que implica: alimentar al menos un primer reactor (14) con una cantidad de material compuesto que consta de al menos un polímero y de aluminio; calentar dicho material compuesto en una atmósfera no oxidante a una temperatura lo suficientemente alta como para volatilizar al menos un polímero y formar un sub-producto de hidrocarburo y de aluminio en al menos un primer reactor (14) , con lo que dicho material compuesto se introduce en una cavidad de mezclado (32) de dicho primer reactor (14) , calentada uniformemente sin que el polímero se deteriore y se procesa continuamente; alimentar dicho aluminio libre de dicho al menos un polímero en un segundo reactor (20) ;

caracterizado en que dicho aluminio se calienta en una atmósfera no oxidante a una temperatura lo suficientemente alta como para fundir dicho aluminio en dicho segundo reactor (20) ; y el calentamiento uniforme implica calentar un volumen total de al menos dicho primer reactor (14) utilizando un primer elemento de calentamiento interno (42) dispuesto en un primer eje (38) de un primer tornillo (34) y un segundo elemento de calentamiento interno (44) dispuesto en un segundo eje (40) de un segundo tornillo (36) .

2. Procedimiento conforme a la reivindicación 1, caracterizado en que el calentamiento de dicho material compuesto implica el calentamiento uniforme de dicho material compuesto dentro de un rango de temperaturas de entre aproximadamente 300° C y aproximadamente 700° C.

3. Procedimiento conforme a la reivindicación 2, caracterizado en que dicho intervalo de temperaturas se encuentra entre aproximadamente 400° C y aproximadamente 600° C.

4. Procedimiento conforme a la reivindicación 1, caracterizado en que el calentamiento de dicho material compuesto implica la formación de un subproducto gaseoso de hidrocarburo condensable.

5. Procedimiento conforme a la reivindicación 1, caracterizado en que el calentamiento de dicho material compuesto implica la formación de al menos un compuesto parafínico.

6. Procedimiento conforme a la reivindicación 1, caracterizado en que el calentamiento uniforme implica el calentamiento de un volumen total de al menos un primer reactor (14) utilizando un elemento de calentamiento externo (33) , un primer elemento de calentamiento interno (42) y un segundo elemento de calentamiento interno (44) de al menos un primer reactor (14) .

7. Procedimiento conforme a la reivindicación 6, caracterizado en que el calentamiento de la totalidad del volumen de al menos un primer reactor (14) implica; el calentamiento de dicho material compuesto utilizando dicho elemento de calentamiento externo (33) dispuesto entre dicha cavidad de mezcla (32) y una carcasa (30) de al menos un primer reactor (14) ; y el calentamiento de dicho material compuesto utilizando dicho primer elemento de calentamiento interno

(42) situado dentro de un primer tornillo (34) y un segundo elemento de calentamiento interno (44) situado dentro de un segundo tornillo (36) de al menos un primer reactor (14) .

8. Procedimiento conforme a la reivindicación 1, caracterizado en que el procesamiento continuo implica:

el giro simultáneo de un primer tornillo (34) y un segundo tornillo (36) a la misma velocidad y en la misma dirección dentro de dicho primer reactor (14) ; la rotación de al menos un primer filo de dicho primer tornillo (34) a través de al menos un segundo canal de dicho segundo tornillo (36) , en el que al menos dicho primer filo se mueve axialmente hacia adelante y hacia atrás con respecto al segundo eje (40) , mientras que rotan dicho primer tornillo (34) y dicho segundo tornillo (36) ; la rotación de al menos un segundo filo de dicho segundo tornillo (36) a través de al menos un primer canal de dicho primer tornillo (34) , en el que al menos dicho segundo filo se mueve axialmente hacia adelante y hacia atrás con respecto al primer eje (38) , mientras que dicho primer tornillo (34) y dicho segundo tornillo (36) rotan; el procesamiento de dicho material compuesto con dicho primer tornillo (34) y dicho segundo tornillo (36) ; la limpieza de una superficie de dicho primer tornillo (34) utilizando al menos dicho segundo filo para eliminar dicho material compuesto procesado desde dicho primer tornillo (34) , y la limpieza de una superficie de dicho segundo tornillo (36) utilizando al menos dicho primer filo para eliminar dicho material compuesto procesado a partir de dicho segundo tornillo (36) .

9. Procedimiento conforme a la reivindicación 1, que además implica después de la formación de dicho subproducto de hidrocarburo: la eliminación de dicho subproducto de hidrocarburo de al menos dicho primer reactor (14) ; y la condensación de dicho subproducto de hidrocarburo.

10. Procedimiento conforme a la reivindicación 1, caracterizado en que el calentamiento de dicho aluminio implica:

aplicar un arco de plasma en un movimiento de barrido a dicho aluminio para formar una cantidad de aluminio fundido y una capa de escoria sobre dicho aluminio fundido, y mantener dicha cantidad de aluminio fundido a una temperatura de no más de aproximadamente 800° C.

11. Procedimiento conforme a la reivindicación 10, caracterizado en que la aplicación de dicho arco de plasma implica generar dicho arco de plasma utilizando una antorcha de plasma.

12. Procedimiento conforme a la reivindicación 10, caracterizado en que una cantidad de dicha capa de escoria de una

superficie de dicho aluminio fundido se roza, y se repite dicho paso rozando a intervalos de aproximadamente treinta 5 minutos a aproximadamente sesenta minutos durante todo el proceso.

13. Procedimiento conforme a la reivindicación 10, caracterizado en que además se aísla dicha cantidad de aluminio fundido utilizando dicha capa de escoria que tiene una temperatura de entre aproximadamente 2.000° C y aproximadamente 3.000° C.

14. Procedimiento conforme a la reivindicación 1, caracterizado en que además se aprovecha dicho segundo reactor

(20) para eliminar dicho aluminio fundido; se mantiene un nivel constante de aluminio fundido dentro de dicho segundo reactor (20) , y se recupera dicho aluminio libre de al menos dicho polímero.

15. Procedimiento conforme a la reivindicación 14, caracterizado en que la recuperación implica la recuperación de al menos aproximadamente el 90 por ciento de dicho aluminio libre de al menos dicho polímero de dicho material compuesto.

16. Procedimiento conforme a la reivindicación 1, caracterizado en que además el funcionamiento del proceso tiene una eficiencia energética de más de aproximadamente el 75 por ciento.

REFERENCIASºCIºADASºENººAºDESCRIPCION

La lista de referencias citada por el solicitante lo es solamente para utilidad del lector, no formando parte de los documentos de patente europeos. Aún cuando las referencias han sido cuidadosamente recopiladas, no pueden excluirse errores u omisiones y la OEP rechaza toda responsabilidad a este respecto.

Documentosºoeºpdtenteºcttdoosºenºadºoescrtpcton

•ºDE 4237161 A1 [0009] •ºEP 0400925 A2 [0010]

•ºJP 56133432 A [0009] •ºGB 2265385 A [0011]

•ºUS 6193780 B1 [0009] •ºJP 60152639 A [0012]

Patentes similares o relacionadas:

Horno de plasma y oxigas, del 10 de Junio de 2020, de UMICORE: Aparato para la fusión de cargas metalúrgicas que comprende un horno de baño susceptible de contener una carga fundida hasta un nivel determinado, […]

Proceso para recuperar metales a partir de una corriente rica en hidrocarburos y residuos carbonáceos, del 27 de Mayo de 2020, de ENI S.P.A.: Un proceso para recuperar metales de mezclas bituminosas que consisten en - Componentes sólidos no solubles en tetrahidrofurano. - Especies […]

Procedimiento para el tratamiento de lodo que contiene hierro, del 13 de Mayo de 2020, de Arcelormittal: Un procedimiento para el tratamiento de un lodo de alto horno que contiene hierro y entre el 4,5 % y el 12 % en peso de zinc, comprendiendo dicho procedimiento […]

Clasificación de aleaciones de aluminio mediante valores de conductividad eléctrica, del 15 de Abril de 2020, de Hydro Aluminium Recyling Deutshland GmbH: Procedimiento para clasificar aleaciones de aluminio en chatarra de aluminio, caracterizado por que las chatarras de aluminio se suministran a una estación de medición, […]

Procedimiento de recuperación y reciclaje de materiales que constituyen membranas para la separación de hidrógeno, del 15 de Abril de 2020, de KT - Kinetics Technology S.p.A: Un procedimiento de recuperación y reciclaje de materiales que constituyen membranas para la separación de hidrógeno, caracterizado porque comprende: […]

Procedimiento para fundir chatarra, del 25 de Marzo de 2020, de L'AIR LIQUIDE, SOCIETE ANONYME POUR L'ETUDE ET L'EXPLOITATION DES PROCEDES GEORGES CLAUDE: Procedimiento para fundir chatarra en un horno, comprendiendo dicho procedimiento las etapas de: - alimentar una carga de chatarra sólida al horno, […]

Procedimiento y sistema para reciclar baterías y placas de circuito impreso de desecho en sales fundidas o metales fundidos, del 11 de Marzo de 2020, de Riedewald, Frank: Sistema de reciclaje de materiales de alimentación compuestos de desecho tales como placas de circuito impreso (PCB), baterías, teléfonos […]

Planta y método para recuperar y tratar residuos del machacado de chatarra ferrosa, del 19 de Febrero de 2020, de DANIELI & C. OFFICINE MECCANICHE S.P.A.: Planta para recuperar y tratar residuos del machacado de chatarra , caracterizada por que comprende: - una primera parte de planta provista de: un […]