LÁMINAS PESADAS INSONORIZANTES POROSAS, SISTEMA INSONORIZANTE Y PROCEDIMIENTO PARA LA FABRICACIÓN DE UNA LÁMINA PESADA INSONORIZANTE POROSA.

Lámina pesada insonorizante porosa (310) formada por partículas pesadas (110) que se componen en cada caso esencialmente de polímeros termoplásticos,

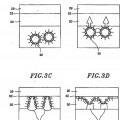

en particular polietileno, caucho de etileno/ propileno/ dieno y/o etileno/ acetato de vinilo, y cargas minerales, en particular harina de piedra caliza, espato calizo y/o espato pesado, en la que una parte de las partículas pesadas (110) presenta un número de tamiz que es más de 0,5 veces mayor que el grosor (D) de la lámina pesada insonorizante porosa (310), caracterizada porque las partículas pesadas (110) están parcialmente confluidas y comprimidas térmicamente, están parcialmente fundidas y, por tanto, adheridas entre sí y presentan intersticios (120) debido a la fusión parcial entre sí

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E08167364.

Solicitante: RETRO-FLEX AG.

Nacionalidad solicitante: Liechtensein.

Dirección: INDUSTRIESTRASSE 2 9487 BENDERN LIECHTENSTEIN.

Inventor/es: Braendle,Josef, Schwarz,Herwig J.

Fecha de Publicación: .

Fecha Solicitud PCT: 23 de Octubre de 2008.

Clasificación Internacional de Patentes:

- B29B17/00D2

- B29B17/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29B PREPARACION O PRETRATAMIENTO DE MATERIAS A CONFORMAR; FABRICACION DE GRANULOS O DE PREFORMAS; RECUPERACION DE LAS MATERIAS PLASTICAS O DE OTROS CONSTITUYENTES DE MATERIALES DE DESECHO QUE CONTIENEN MATERIAS PLASTICAS. › B29B 17/00 Recuperación de plásticos o de otros constituyentes de materiales de desecho que contengan plástico (recuperación química C08J 11/00). › Separación de materias plásticas de otras materias.

- B29B17/04D

Clasificación PCT:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2358460_T3.pdf

Fragmento de la descripción:

La invención se refiere a una lámina pesada insonorizante porosa, a un sistema insonorizante plano o conformado compuesto por una lámina pesada insonorizante porosa y una capa de resorte blanda unida a ella con propiedades absorbentes del sonido, así como a un procedimiento para la fabricación de una lámina pesada insonorizante porosa.

El modelo de utilidad alemán DE 202004012192 da a conocer una plancha insonorizante porosa intercalada de acuerdo con el preámbulo de la reivindicación 1. A través de la plancha insonorizante porosa intercalada allí descrita pasa resina fluida, estando unidas las partículas granulares entre sí mediante estrechos nervios de resina dura.

Las planchas insonorizantes y las piezas moldeadas insonorizantes que se componen de una lámina pesada de plásticos viscoelásticos con un grosor de, en particular, 0,5 a 10 mm se conocen desde hace mucho tiempo en el estado de la técnica y se usan especialmente para el aislamiento acústico en los sectores de la construcción de vehículos, la industria de los recubrimientos del suelo, la industria de la construcción, la construcción de edificios, así como en la construcción de máquinas. Las láminas pesadas de plástico, denominadas también capas pesadas o capas de cubrición pesadas, se componen sobre todo de polímeros termoplásticos, en especial de PE (polietileno), 20 EPDM (caucho de etileno/ propileno/ dieno) y/o EVA (etileno/ acetato de vinilo), así como de cargas minerales, como, por ejemplo, harina de piedra caliza o espato calizo (CaCO3) y espato pesado (BaSO4). Se pueden conformar termoplásticamente, por ejemplo mediante el procedimiento de embutición profunda o prensas de embutición, y se caracterizan por excelentes propiedades acústicas insonorizantes, una elevada resistencia mecánica, especialmente a la rotura y al desgarramiento, una baja inflamabilidad o ininflamabilidad, así como por una buena estabilidad 25 química.

Para reducir el nivel acústico en las cabinas y los espacios interiores de los automóviles, las superficies de chapa de los tabiques con un aislamiento acústico insuficiente se revisten con esteras o piezas moldeadas insonorizantes para retener los ruidos transmitidos a las superficies de chapa desde el lado del motor y de otros generadores sonoros. 30

Esto normalmente se realiza con láminas pesadas, las cuales aumentan la masa de los tabiques y, por lo tanto, de forma sencilla el aislamiento acústico. Es conocido que las láminas pesadas proporcionan, especialmente en la chapa, un aislamiento acústico muy bueno debido al aumento de masa obtenido, pero por su flexibilidad, su resistencia a bajas temperaturas, su bajo intervalo de reblandecimiento y su resistencia térmica presentan solo una 35 amortiguación o amortiguación del sonido corpóreo muy reducida. En consecuencia, a menudo se usan las denominadas capas de masa-resorte compuestas por láminas pesadas y capas de resorte blandas formadas por espumas, esteras de tela no tejida o una retroespumación correspondiente de la capa de resorte, estando dispuesta la capa de resorte hacia el tabique. Mediante estas capas de masa-resorte se puede lograr un mayor aislamiento acústico que, sin embargo, depende normalmente de la frecuencia.

El documento de patente DE 102006005369 da a conocer un procedimiento para la fabricación de piezas moldeadas absorbentes del sonido, en especial para el uso como revestimientos para recubretableros de automóviles o como tejido interior para alfombrillas de automóviles. En él, una estructura plana compuesta por fibras fusibles termoplásticas, partículas de espuma recicladas y partículas de capa pesada recicladas se calienta a una 45 temperatura superior al punto de fusión de las fibras fusibles y después se comprimen en un útil de moldeo a una temperatura inferior al punto de fusión de las fibras fusibles para dar una pieza moldeada tridimensional. Como resultado de este procedimiento se obtiene una capa pesada cerrada, esencialmente hermética al aire, como capa insonorizante.

Debe distinguirse entre el aislamiento acústico y la amortiguación acústica. El aislamiento acústico consiste en impedir la propagación del sonido aéreo y del sonido corpóreo, especialmente por reflexión del sonido que se propaga y por aumento de la masa, por ejemplo mediante láminas pesadas clásicas, mientras que por amortiguación acústica se entiende la obstaculización de la propagación del sonido por absorción del sonido. En el caso de la absorción del sonido o amortiguación acústica, la energía acústica se convierte en energía térmica, reduciéndose de 55 este modo la reflexión en una superficie límite.

El documento DE 1940838 del año 1969, publicado el año 1971, describe una lámina pesada de plástico autoportante conformable y termorresistente para mejorar el aislamiento acústico. La lámina pesada termoplástica autoportante, cuyo peso específico se encuentra entre aproximadamente 2,0 y 2,5 g/cm, presenta, en especial, un 60 grosor de 1 a 10 mm. Por su contenido en polímeros termoplásticos la lámina se puede conformar en caliente. La lámina pesada de plástico es especialmente adecuada para fines de aislamiento acústico, en particular en la construcción de automóviles. Según la descripción, la lámina pesada de plástico contiene entre aproximadamente 10 y 40% en peso de polímeros mixtos de etileno/ acetato de vinilo, con un contenido en acetato de vinilo de 10 a 45, preferentemente de 15 a 30% en peso, y entre aproximadamente 60 y 90% en peso de cargas inorgánicas. El 65

contenido necesario en acetato de vinilo también se puede alcanzar mezclando, en la relación adecuada, dos polímeros mixtos con diferentes contenidos en acetato de vinilo. Como cargas se usan preferentemente materiales inorgánicos con un peso específico relativamente elevado, tales como negro de humo, espato pesado, tiza, mica o pizarra en polvo, o mezclas de estos materiales. Para mejorar la conformabilidad y para aumentar la elasticidad en frío, la lámina pesada puede contener, dado el caso, hasta 10% en peso de un plastificante convencional, por 5 ejemplo de un ftalato tal como ftalato de dioctilo. Por otra parte, la lámina pesada también puede contener hasta aproximadamente 10% en peso de una resina, por ejemplo de una resina de fenol/ formaldehído o resina fenólica, si se desea aumentar el punto de reblandecimiento de la lámina pesada para una finalidad de uso concreta. Pese a la proporción relativamente elevada de cargas, que asciende a hasta 90% en peso, se obtiene un producto que no solo presenta una buena estabilidad dimensional y resistencia térmica, sino también una elevada elasticidad. Según la 10 descripción, la lámina pesada de plástico descrita se puede conformar termoplásticamente a temperaturas superiores a 110ºC mediante los diferentes procedimientos conocidos en sí. La contracción durante la conformación es extremadamente baja y se encuentra como máximo en aproximadamente 1%. La conformación se puede llevar a cabo, por ejemplo, mediante el procedimiento de embutición profunda. Otro procedimiento, que ha demostrado su utilidad en láminas pesadas forradas ya con material decorativo, tal como con láminas de protección o material no 15 tejido de separación, con esteras de material no tejido o con hojas de espuma, es el prensado de embutición de la pieza compuesta bajo punzón y matriz, reforzado opcionalmente por embutición profunda. La conformación se orienta, por ejemplo, por la forma y el contorno de la pieza de carrocería sobre la cual se deba aplicar posteriormente la estera moldeada.

La lámina pesada de plástico descrita en el documento de patente alemana mencionado se caracteriza por muy buenas propiedades acústicas insonorizantes, una estabilidad dimensional hasta aproximadamente 110ºC según la descripción, una elevada resistencia mecánica, especialmente a la rotura y al desgarramiento, una ininflamabilidad, así como por una buena resistencia química a agua, agua salada, ácidos y lejías diluidos, así como a aceite y gasolina, de manera que es especialmente adecuada para el uso en la construcción de automóviles. Para el 25 revestimiento del compartimento del motor y del maletero son importantes, además de las excelentes propiedades insonorizantes, su buena resistencia a la temperatura, especialmente la estabilidad dimensional en el intervalo de aproximadamente -40 a +110ºC, así como su resistencia química. Las propiedades mecánicas se pueden mejorar adicionalmente recubriendo la superficie exterior de la lámina pesada de plástico con una fina lámina de poliamida o rociándola con una resina de poliamida.

La... [Seguir leyendo]

Reivindicaciones:

1. Lámina pesada insonorizante porosa (310) formada por partículas pesadas (110) que se componen en cada caso esencialmente de

polímeros termoplásticos, en particular polietileno, caucho de etileno/ propileno/ dieno y/o etileno/ acetato de vinilo, y

cargas minerales, en particular harina de piedra caliza, espato calizo y/o espato pesado,

en la que una parte de las partículas pesadas (110) presenta un número de tamiz que es más de 0,5 veces mayor que el grosor (D) de la lámina pesada insonorizante porosa (310), caracterizada porque las partículas pesadas (110)

están parcialmente confluidas y comprimidas térmicamente,

están parcialmente fundidas y, por tanto, adheridas entre sí y

presentan intersticios (120) debido a la fusión parcial entre sí.

2. Lámina pesada insonorizante porosa (310) según la reivindicación 1, en la que la parte de las partículas pesadas (110) parcialmente fundidas presenta un número de tamiz que es más de 1 vez, en particular más de 1,5 veces mayor que el grosor (D) de la lámina pesada insonorizante porosa (310).

3. Lámina pesada insonorizante porosa (310) según la reivindicación 1 ó 2, en la que la parte de las partículas pesadas (110) constituye una proporción de al menos 25%, en particular de al menos 35%, en particular de al menos 50%, en especial de al menos 75%, de la masa total de las partículas pesadas (110).

4. Lámina pesada insonorizante porosa (310) según una de las reivindicaciones 1 a 3, en la que las partículas pesadas (110) provienen de un reciclado de una lámina pesada de plástico.

5. Lámina pesada insonorizante porosa (310) según una de las reivindicaciones 1 a 4, en la que el tamaño de las partículas pesadas (110), cuya forma geométrica y distribución del tamaño de partícula se regulan durante la fabricación de la lámina pesada insonorizante (310), se encuentra entre los números de tamiz 0 mm y 15 mm. 30

6. Lámina pesada insonorizante porosa (310) según una de las reivindicaciones 1 a 5, en la que las partículas pesadas (110) se fabrican en trozos por granulación, picado o troceado.

7. Lámina pesada insonorizante porosa (310) según una de las reivindicaciones 1 a 6, en la que las partículas 35 pesadas (110) se complementan, al menos en parte, con partículas adicionales de

regenerado de otros plásticos y/o materiales fibrosos y

gránulos y/o fibras y/o partículas de plástico o de materiales naturales, tales como fibras de madera, con y sin aglutinante.

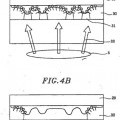

8. Lámina pesada insonorizante porosa (310) según una de las reivindicaciones 1 a 7, en la que la lámina pesada insonorizante porosa (310) está forrada por una o ambas caras con un material no tejido (330) permeable al aire. 45

9. Sistema insonorizante (400) plano o conformado compuesto por

una lámina pesada insonorizante porosa (310) según una de las reivindicaciones 1 a 8 y

una capa de resorte (320) blanda unida a la lámina pesada insonorizante (310), en el que el sistema insonorizante (400) presenta propiedades absorbentes del sonido.

10. Sistema insonorizante (400) según la reivindicación 9, en el que la capa de resorte (320) blanda se compone esencialmente de 55

espuma y/o

una espuma fría de PUR espumada y/o

una hoja de material no tejido, en particular una hoja plana o moldeada de material no tejido de algodón o poliéster.

11. Sistema insonorizante (400) según la reivindicación 9 ó 10, en el que todo el sistema insonorizante (400) se ha compactado en forma de estera plana para dar una plancha plana.

12. Sistema insonorizante (400) según una de las reivindicaciones 9 a 11, en el que todo el sistema insonorizante (400) se ha introducido y moldeado en un molde para dar una pieza moldeada con precisión de ajuste.

13. Sistema insonorizante (400) según una de las reivindicaciones 9 a 12, en el que la disposición de la composición y estructura se efectúa conforme a las exigencias de la optimización acústica.

14. Procedimiento para la fabricación de una lámina pesada insonorizante porosa (310) a partir de partículas pesadas (110) formadas, en especial, por gránulos de una lámina pesada y que en cada caso se componen esencialmente de

polímeros termoplásticos, en particular polietileno, caucho de etileno/ propileno/ dieno y/o etileno/ acetato de 10 vinilo, y

cargas minerales, en particular harina de piedra caliza, espato calizo y/o espato pesado, en el que una parte de las partículas pesadas (110) presenta un número de tamiz que es más de 0,5 veces mayor que el grosor (D) de la lámina pesada insonorizante (310) que se ha de fabricar, con los pasos de 15

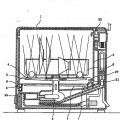

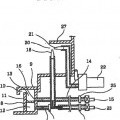

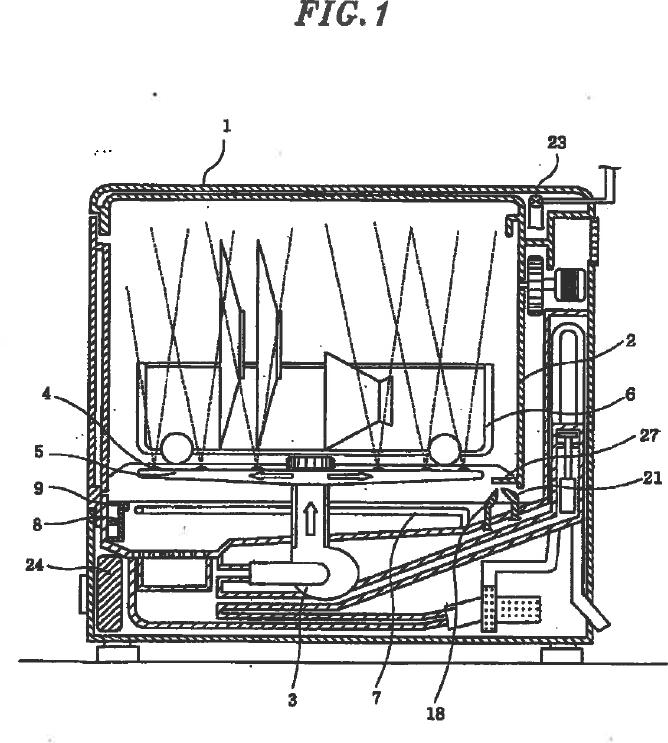

esparcimiento fino y uniforme de las partículas pesadas (110) sobre una cinta transportadora inferior (31) termorresistente, en especial en un segmento de precalentamiento (33), para dar una capa inicial (300) laminar con una altura predeterminada,

cubrición de la capa inicial (300) con una cinta transportadora superior (32) termorresistente,

paso de la capa inicial (300) a través de

un segmento de calentamiento (34) y

un segmento de enfriamiento (35),

moviendo de forma sincronizada la cinta transportadora inferior (31) y la cinta transportadora superior (32) y 25

manteniendo la distancia entre la cinta transportadora inferior (31) y la cinta transportadora superior (32) en el segmento de calentamiento (34) y en el segmento de enfriamiento (35) esencialmente igual al grosor (D) de la lámina pesada insonorizante (310) acabada, de manera que las partículas pesadas (110) están expuestas a un intervalo de presión predeterminado,

de tal manera que en el segmento de calentamiento (34) se efectúe solo una confluencia y fusión parciales de las partículas pesadas (110) y de modo que la capa extraída del segmento de enfriamiento (35) forme la lámina pesada insonorizante (310) de naturaleza porosa cuyas partículas pesadas (110) parcialmente fundidas entre sí presentan intersticios (120) que generan la porosidad.

15. Procedimiento según la reivindicación 14, en el que la parte de las partículas pesadas (110) parcialmente fundidas presenta un número de tamiz que es más de 1 vez, en especial más de 1,5 veces mayor que el grosor (D) de la lámina pesada insonorizante porosa (310).

16. Procedimiento según la reivindicación 14 ó 15, en el que la parte de las partículas pesadas (110) constituye 40 una proporción de al menos 25%, en particular de al menos 35%, en particular de al menos 50%, en especial de al menos 75%, de la masa total de las partículas pesadas (110).

17. Procedimiento según una de las reivindicaciones 14 a 16, con el paso previo de

la fabricación de las partículas pesadas (110) troceadas a partir de una lámina pesada por granulación, picado o troceado de la lámina pesada.

18. Procedimiento según la reivindicación 17, que comprende el paso realizado después de la fabricación de las partículas pesadas (110) troceadas de

la complementación de las partículas pesadas (110) con partículas adicionales de

un regenerado de otros plásticos y/o materiales fibrosos y

gránulos y/o fibras y/o partículas de plástico o de materiales naturales, tales como fibras de madera, con y sin aglutinante.

19. Procedimiento según una de las reivindicaciones 14 a 18, con el paso adicional de

la aplicación de una capa de resorte (320) blanda formada por

espuma y/o

una espuma fría de PUR espumada y/o

una hoja de material no tejido, en especial una hoja plana o moldeada de material no tejido de algodón o poliéster, sobre la lámina pesada insonorizante (310).

Patentes similares o relacionadas:

PROCESO PARA LA RECUPERACIÓN DE ALUMINIO Y POLIETILENO A PARTIR DE EMPAQUES MULTICAPA, del 25 de Junio de 2020, de OMICRON, TECNOLOGIA CIRCULAR, S.L: La presente invención proporciona un proceso para la recuperación de aluminio y polietileno a partir de empaques multicapa a temperatura ambiente, […]

Método de tratamiento de objetos residuales, del 17 de Junio de 2020, de LONGWORTH ENGINEERING LTD.: Un método de recuperación de fibras de carbono por medio de deslaminado de un artículo de composite de fibras de carbono residuales discretas formado […]

Método y aparato para dosificar una o más sustancias de tratamiento en un sistema para el lavado y reciclaje de plásticos, del 27 de Mayo de 2020, de PREVIERO N. S.R.L.: Método de dosificación de una o más sustancias de tratamiento (S1, S2) en un sistema par el lavado y reciclaje de plásticos, que comprende las etapas de:

a. proporcionar […]

Método y aparato para dosificar una o más sustancias de tratamiento en un sistema para el lavado y reciclaje de plásticos, del 27 de Mayo de 2020, de PREVIERO N. S.R.L.: Método de dosificación de una o más sustancias de tratamiento (S1, S2) en un sistema par el lavado y reciclaje de plásticos, que comprende las etapas de:

a. proporcionar […]

Proceso de limpieza de material plástico reciclable, del 6 de Mayo de 2020, de Tusti B.V: Un proceso para limpiar material plástico reciclable que comprende las siguientes etapas: (a) proporcionar un material plástico no basado […]

Proceso para separar relleno obtenible de un producto de césped sintético, del 18 de Marzo de 2020, de Re-Match (UK) Limited: Un proceso para separar componentes individuales de un producto de césped sintético seco o seco, dicho producto de césped sintético comprende al menos […]

Método y aparato para lavar láminas de material plástico, del 11 de Marzo de 2020, de PREVIERO N. S.R.L.: Método para lavar una película y/o láminas de material plástico y para la separación de sustancias contaminantes , en donde piezas cortadas previamente con una dimensión […]

Procedimiento y sistema para reciclar baterías y placas de circuito impreso de desecho en sales fundidas o metales fundidos, del 11 de Marzo de 2020, de Riedewald, Frank: Sistema de reciclaje de materiales de alimentación compuestos de desecho tales como placas de circuito impreso (PCB), baterías, teléfonos […]

Planta y método para recuperar y tratar residuos del machacado de chatarra ferrosa, del 19 de Febrero de 2020, de DANIELI & C. OFFICINE MECCANICHE S.P.A.: Planta para recuperar y tratar residuos del machacado de chatarra , caracterizada por que comprende: - una primera parte de planta provista de: un […]